Aus Wirtschaftlichkeitsgründen werden heute die im Prozeß anfallenden Abwässer nicht mehr nur als entsorgungspflichtiges Übel betrachtet. Abwässer können sogar – bei geeigneter Wertstoffrückgewinnung – die Wirtschaftlichkeit des Gesamtverfahrens steigern.

Dr. Bernhard Czeska

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Anfallende Prozeßlösungen sind häufig so stark verdünnt, daß Ihre Rückführung nur schwer möglich ist. Hier bietet sich das Rückkonzentrieren mit Hilfe von thermischen Verfahren an. Ein weiterer Punkt ist, daß sich durch die Schaffung von geschlossenen Kreisläufen (Produktion mittels prozeßoptimierter Rückgewinnung) die Kosten nicht unerheblich reduzieren: das aus dem Eindampfprozeß resultierende Konzentrat wird je nach Anwendungsfall entweder im Betrieb direkt wieder eingesetzt oder extern verwertet. Letztgenannte Variante hat den Vorteil, daß verschiedene Produkte im Entsorgungszentrum aufbereitet und dem Stoffkreislauf wieder zugeführt werden können. In der Regel hat sich die Investition in solche thermische Verfahren innerhalb von ein bis zwei Jahren amortisiert.

Die Technik

Neben den traditionellen Verdampfer- und Trocknertechniken können auch WPV-Wärmepumpenverdampfer und WPT-Wärmepumpentrockner für die unterschiedlichsten Anwendungen eingesetzt werden. Die Anlagen sind modulartig aufgebaut und als fertige Einheiten leicht in Produktionslinien integrierbar. Als verfahrenstechnische Besonderheit kommt bei den WPV- und WPT-Systemen eine Kältekreislaufanlage zur Erzeugung der Verdampfungs- und Kondensationsenergien zum Einsatz. Um ein Optimum an Energieeinsparung zu erreichen, werden die Anlagen im Vakuum bei ca. 2,5 und 9,0 kPa betrieben. Dies entspricht einer Siedetemperatur von 20 bis 45 °C. Der Energiebedarf beträgt 0,12 bis 0,25 kWh/l Destillat, je nach Anlagentyp und Anlagengröße.

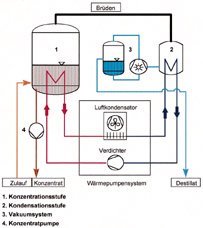

Verfahrensbeschreibung

Der Verfahrensablauf ist schematisch in der Abbildung dargestellt. Der Zulauf wird niveaugesteuert in die Konzentrationsstufe (1) gesaugt. Den dafür erforderlichen Unterdruck erzeugt ein Vakuumsystem (3), das aus einer Flüssigkeitsring-Vakuumpumpe und einem geschlossenen Kühlwasserkreislauf besteht. Das überhitzte, gasförmige Kältemittel auf der Hochdruckseite gibt seine Kondensationsenergie in einem Wärmetauscher in der Konzentrationsstufe (1) an den Zulauf ab. Dieser erwärmt sich dabei, und ein Teil des Wassers verdampft. Das einzudampfende Produkt wird so bis zu einer noch fließfähigen Konsistenz über eine Konzentrationssteuerung aufkonzentriert. Der Austrag des Konzentrates erfolgt diskontinuierlich bzw. kontinuierlich mittels einer niveaugesteuerten Pumpe (4).

Der Wasserdampf strömt über ein Brüdenrohr in die Kondensationsstufe (2). Dort wird er im Wärmetauscher kondensiert, indem das entspannte flüssige Kältemittel im Gegenstrom verdampft. Das anfallende Kondensat wird niveaugesteuert von einer Pumpe abgefördert.

In beiden Wärmetauschern findet somit nur ein Austausch von Verdampfungs- und Kondensationsenergien statt. Die aufgewandte Verdampfungsenergie wird beim Kondensieren wieder zurückgewonnen. Der spezifische Energiebedarf liegt hier bei nur ca. 0,12 kWh/l Destillat (herkömmliche Eindampfanlagen verbrauchen zum Verdampfen und Kondensieren über 1,3 kWh/l Destillat).

Dieser Verdampfertyp kann auch in Kunststoff (PP und PVDF) hergestellt werden. Da man einen Kunststoffwärmeaustauscher nicht direkt mit Kältemittel beaufschlagen kann (Druck und Diffusion), wird dieser Anlagentyp mit einem zusätzlichen Wärmeträgerkreislauf angeboten. Dieser besteht aus einem Plattenwärmetauscher, einer Kreislaufpumpe und dem Wärmeträger. Je nach Anwendung werden diese Anlagen als Natur- oder Zwangsumlaufverfahren angeboten.

Medien und Anwendungsfelder

Mit der Technik der Vakuumverdampfer ist es möglich, Lösungen schonend aufzukonzentrieren, auch dann, wenn deren Inhaltsstoffe bei höheren Temperaturen instabil werden. Ein Aufkonzentrieren über die flüssige Phase hinaus ist mit dem Vakuumtrockner möglich. Hierbei wird das Produkt über eine außenliegende Doppelmantelheizfläche erhitzt. Spezielle Wischersysteme verhindern ein Anbacken und ermöglichen das Aufkonzentrieren bis zu einer sehr geringen Restfeuchte. Des weiteren werden Verfahren wie Fallfilmverdampfer und Dünnschichtverdampfer und -trockner eingesetzt.

Prinzipiell kann jede wäßrige Lösung, die eine ausreichende Konzentriermöglichkeit bietet, so behandelt werden. Beispiele sind:

l Säuren und Laugen, z. B. Schwefel-, Phosphor- und Chromsäure oder

l Spülwässer aus der Pharma- und Lebensmittelindustrie.

Weitere Informationen cav-260

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: