Firmen im Artikel

Die weltweit dominante Übertragungstechnik für Prozesssteuerungs- und auch für die Safety-Anbindung von Feldgeräten in der Prozessindustrie ist nach wie vor die analoge 4…20-mA-Technologie. Die etwa zur Jahrtausendwende eingeführten Feldbustechnologien Profibus PA und Foundation Fieldbus H1 in Prozessanlagen werden noch heute oftmals als zu komplex wahrgenommen. Kosten- und Applikationsvorteile wie die Reduzierung des Verkabelungsaufwands, höhere Signalqualität durch Digitalisierung und schnellere Inbetriebnahme treten dabei in den Hintergrund. Näher betrachtet zeigen sich zwei wesentliche Problemfelder: Zum einen die Abbildung der Feldbusfunktionalität auf das Steuer-/Regelungssystem, im praktischen Umgang, etwa beim Gerätetausch,zum anderen die fehlenden Möglichkeiten und Bereitschaft, das Betriebspersonal aus- und weiterzubilden. Während der Einsatz von Feldbuslösungen in anderen Automatisierungsbereichen Stand der Technik ist, bleibt der Feldbus in der Prozessautomation daher weiterhin ein Exot. Das zeigt sich auch darin, dass für Neuanlagen, bei denen der Feldbus für die Prozessteuerung zur Anwendung kommt, – damals wie heute – die Safety-Infrastruktur konventionell mit der 4…20-mA-Technologie realisiert wird.

Ausweg Ethernet-APL

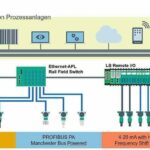

Ist Ethernet-APL nun der Ausweg aus dem Dilemma? Die deutlich erhöhte Bandbreite gegenüber bisherigen Feldbussen und die Tauglichkeit für Zonen 2/1/0 bieten die Möglichkeit, eine durchgängige digitale Kommunikation in der Gesamtanlage aufzubauen. Daraus resultieren neuartige Use Cases, die mit konventioneller Übertragungstechnik entweder gar nicht oder nur mit sehr hohem Aufwand realisiert werden können. Ein Field Switch bildet das Bindeglied zwischen dem Leitsystemnetzwerk und einem Ethernet-APL-Segment mit 2-Leitern und 10 MBits/s. Der Switch übernimmt die Anpassung der Baudrate und der Übertragungsphysik und stellt gleichzeitig die Energie für die an ihn angeschlossenen Feldgeräte bereit. Dabei unterstützt dieser Switch auch eine ringförmige Redundanz zum Anschluss an Leit- oder Assetmanagementsysteme. Zur Projektierung stehen klassisches Ethernet oder Lichtwellenleiter für lange Distanzen zur Wahl.

Schnelle Digitalisierung

Ein schneller Einstieg in die Digitalisierung ergibt sich durch eine Steuerungsebene mit Ethernet-basierter Kommunikation. Für das Feld von Prozessanlagen definiert Ethernet-APL die notwendige robuste Übertragungsphysik mit der Schutzart Eigensicherheit als integraler Bestandteil für explosionsgefährdete Bereiche. Feldgeräte und Leitsystem kommunizieren in einer gemeinsamen Sprache, beispielsweise Profinet oder Ethernet I/P. Ein Ethernet-APL Rail Field Switch verbindet und versorgt die Instrumentierung und transportiert die Daten transparent und vollständig barrierefrei. Die Kabellänge zum Feldgerät beträgt bis zu 200 m – der Switch kann an einer für den Installateur gut zugängigen Stelle in der Zone 2 installiert werden. Durch Punkt-zu-Punkt-Verbindungen zu den Geräten verhindert der Switch ein Übersprechen auf andere Geräte und sorgt so für eine hohe Zuverlässigkeit. Monteure können rückwirkungsfrei an einem Feldgerät arbeiten, Geräte verbinden oder trennen. Die Topologien sind sternförmig und damit übersichtlich sowie einfach aufgebaut. Gateways zur Protokollkonvertierung sind endgültig eine Sache der Vergangenheit.

Doppelfunktion für Profibus PA

Der Ethernet-APL Field Switch aus der Reihe Fieldconnex von Pepperl+Fuchs bietet eine Doppelfunktion für Profibus-PA-Instrumente. Der Advanced Physical Layer beruht auf bewährter Feldbus-Verkabelung und nutzt daher die vielfach vorhandene Infrastruktur. Er erkennt neben Ethernet-APL das Feldbusprotokoll Profibus PA automatisch. Über das für Profibus und Profinet standardisierte PA-Profil erfolgt eine naht- und lückenlose Geräteintegration in die Steuerung und das Engineeringsystem. Es definiert die Messwerte, Konfigurationsparameter sowie Sammelmeldungen gleicher Feldgeräte auch unterschiedlicher Hersteller. Außerdem spart es bereits beim Engineering einer großen Anzahl von Messungen Aufwand. Auch der Gerätetausch wird einfacher. Ein Gerät mit Werkseinstellungen aus dem Lager oder der Wartung erhält seine Konfiguration zur Laufzeit.

Solange in der Anfangsphase der APL-Technologie noch nicht alle Gerätetypen mit APL-Anschluss verfügbar sind, ist die Kombination aus Profibus PA und Profinet für Neuanlagen interessant, da dieselbe Infrastruktur den gleichzeitigen Betrieb beider Technologien ermöglicht. Ähnliches gilt bei einer Anlagenmodernisierung, bei der es die Investition in die Instrumentierung zu schützen gilt. LB- und FB-Remote I/O-Systeme stellen parallel zur Profinet-Funktionalität alle Feldgerätedaten über das Hart-IP-Protokoll zur Verfügung. Das Remote I/O kompensiert die niedrige Übertragungsrate durch parallelen Zugriff ohne die bei einem Multiplexer übliche Zeitverzögerung.

Offene Kommunikationskonzepte

Die offenen Konzepte Namur Open Architecture (NOA) und Open Process Automation (OPA) definieren Modelle und Konzepte für zusätzliche Funktionen zur Wartung und Optimierung der Anlagen. OPA definiert anstelle der hierarchisch aufgebauten Automatisierungspyramide ein flaches Netzwerk verteilter Komponenten, die miteinander über ein auf OPC-UA-basierendes Connectivity Framework verbunden sind. Dies setzt ebenfalls ein Ethernet-basiertes Netzwerk voraus. NOA behält die bewährten Anlagenstrukturen für kritische und insbesondere sicherheitsrelevante Kernbereiche bei und erweitert sie um parallele Kommunikationspfade. Wesentlich ist hierbei, dass Daten aus den Kernen ausschließlich lesend übertragen werden dürfen, um die kritischen Bereiche nicht zu beeinflussen. Die Begrenzung auf eine derart unidirektionale Kommunikation wird als Namur-Diode bezeichnet. Remote I/O Systeme und Ethernet-APL erfüllen eine wesentliche Voraussetzung für die Umsetzung von OPA und NOA.

Ein flächendeckender Einsatz von Ethernet-APL-Feldgeräten in betrieblichen oder in Safety-Anwendungen setzt voraus, dass die gängigen Messprinzipien mit dieser Technologie verfügbar sind. Hierzu zählen u. a. Druck, Temperatur und Durchfluss. Feldgeräte mit Ethernet Konnektivität werden bald zum Alltag in der Prozessanlage gehören.

Pepperl+Fuchs SE, Mannheim

Halle 9, Stand D76