Firmen im Artikel

Soll bis 2050 weltweit Klimaneutralität erlangt werden, sind grundlegende Maßnahmen in allen Sektoren notwendig. Das Hauptaugenmerk der von fossilem Kohlenstoff abhängigen Industrien liegt aktuell auf der Vermeidung von Emissionen durch Effizienzsteigerungen, Kreislaufwirtschaft oder den Einsatz von erneuerbaren Energien und grünem Wasserstoff. Allerdings wird das nicht genügen: Laut Weltklimarat lässt sich die Erderwärmung nur entsprechend begrenzen, wenn es zu negativen Emissionen kommt, also der Atmosphäre dauerhaft CO2 entzogen wird.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Kohlendioxid ist auf diversen Wegen aus der Atmosphäre entfernbar. Etliche Unternehmen entwickeln aktuell technische Lösungen zur Abtrennung von CO2 direkt aus der Umgebungsluft – so genannte Direct-Air-Capture-Verfahren (DAC). Das auf diese Weise gewonnene hochreine CO2 wird dann in geologischen Formationen eingelagert oder direkt als klimaneutraler Rohstoff genutzt. Das Kohlenstoffdioxid kann zur Herstellung synthetischer Kraftstoffe, von Chemikalien oder als Kohlensäure in der Getränkeindustrie verwendet werden. 2022 waren laut der Internationalen Energieagentur weltweit 18 kleinere DAC-Anlagen in Betrieb. Gerade befindet sich der DAC-Markt jedoch an der Schwelle zum großtechnischen Bereich: 2024 soll die erste Anlage mit einer Abscheidungskapazität von bis 1 Mio. t CO2 jährlich in den USA starten.

Zweistufiges Verfahren

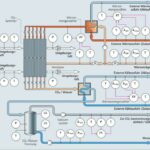

In der Regel bestehen die Verfahren zur direkten Luft-Abscheidung von CO2 aus zwei Stufen:

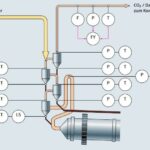

- Zuerst wird die Umgebungsluft mittels Ventilatoren in Kollektoren gesaugt, in denen das CO2 von den übrigen Luft-Komponenten separiert und chemisch an ein Trägermaterial gebunden wird (Capture). Bei Solid-Air-Capture-Verfahren (S-DAC) sind das feste Amine auf Filtern, flüssigkeitsbasierte Liquid-Air-Capture-Technologien (L-DAC) nutzen dazu Amin- oder Hydroxidlösungen (Alkalilaugen). Die restliche Luft wird wieder in die Umgebung entlassen.

- Danach wird das CO2 im so genannten Regenerationsschritt durch erhebliche Energiezufuhr in Form von Wärme vom jeweiligen Sorptionsmittel getrennt, sodass dieses für einen neuen Zyklus bereitsteht und das abgeschiedene Gas nachfolgend gelagert oder weiterverwendet werden kann.

Endress+Hauser hat die Entwicklung dieser Verfahren von Anfang an begleitet. Der Messtechnikspezialist verfügt heute über ein breites Know-how in diesem Anwendungsbereich mit Tausenden von installierten Sensoren. Genaue Messungen sind nötig, um die auf chemischen Verfahren basierenden Prozesse sicher und effizient zu machen und ihren besonderen Herausforderungen zu begegnen.

Differenzdruck im Filter überwachen

Beispiel Solid-Air-Capture (S-DAC): Hier bindet sich das Kohlendioxid an festen Aminen auf Filtern im Inneren der Kollektoren. Sind diese nach rund 2 bis 3 h gesättigt, werden die Kollektoren von der Umgebungsluft getrennt und der Regenerationszyklus beginnt. Der Differenzdruck steigt durch die zunehmende Sättigung der Filter, daher ist eine Überwachung dieses Prozesswertes entscheidend. Zu diesem Zweck kann eine Differenzdruckmesszelle wie die Deltabar PMD55B verwendet werden, die den Differenzdruck direkt liefert. In anderen Anwendungen wird der Druck mit einer Druckmesszelle sowohl am Eingang als auch am Ausgang aller Kollektoren gemessen. Wenn der Differenzdruck einen bestimmten Wert überschreitet, startet die Desorptionsphase.

Temperatur messen

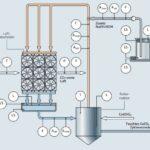

Viele Prozesse rund um Direct Air Capture beinhalten Heizen und Kühlen. Hier ist die genaue Messung der Temperatur wichtig, um die Effizienz zu überwachen und Energiebilanzen zu erstellen. Bei S-DAC wird eine heiße Flüssigkeit auf Wasserbasis durch die Filter geleitet, um diese auf circa 100 °C zu erhitzen. Dadurch wird das CO2-Gas freigesetzt. Dieses und die Feuchtigkeit werden abgesaugt, abgekühlt und der CO2-Wasser-Trennung zugeführt.

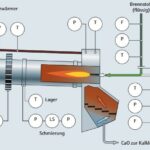

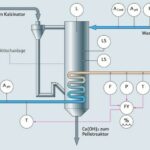

L-DAC-Verfahren arbeiten bei der Desorption mit weitaus höheren Temperaturen. Hier wird das CO2 im Kollektor zum Beispiel mit Kaliumhydroxid (KOH) aus der Luft ausgewaschen. Die so entstandene Kaliumkarbonat (K2CO3)-Lösung wird in einen Reaktor geleitet, in dem Pellets aus Kalziumhydroxid (Ca(OH)2) mit ihr reagieren und festes, feuchtes Kalziumkarbonat (CaCO3) bilden. Im Zyklonvorwärmer wird durch Trocknung der Pellets Kalkstein. Dieser wird in einen Kalzinierer überführt, dort auf rund 900 °C erhitzt, wodurch Branntkalk entsteht und das eingefangene CO2 wieder freigesetzt wird. Danach wird der Branntkalk (CaO) mit Wasser zur Reaktion gebracht, wobei wiederum Kalziumhydroxid entsteht, das für den neuen Zyklus zurück zum Pellets-Reaktor gelangt. Für die vibrierenden Umgebungen der Kalzinier-Anlagen werden typischerweise Thermometer mit iTherm Strongsens-Technologie eingesetzt, selbst Stoß- und Schwingungsfestigkeit von 60 g können diesen nichts anhaben.

Wasserqualität bestimmen

Das bei DAC-Prozessen genutzte Kühl- und Heizungswasser muss überwacht werden, um Probleme mit Korrosion und so kostspielige Abschaltungen der DAC-Anlagen zu vermeiden. Zu diesem Zweck werden Parameter wie pH-Wert, Leitfähigkeit und gelöster Sauerstoff überwacht. Bei flüssigkeitsbasierten Ansätzen ist die Überwachung des pH-Werts auch ein wichtiger Parameter, um die Menge des aus der Atmosphäre ausgewaschenen CO2 zu bestimmen. Memosens-2.0-Sensoren von Endress+Hauser digitalisieren den Messwert im Sensor und transferieren ihn kontaktlos zum Messumformer. Das verhindert eine Verfälschung der Messwerte durch Feuchtigkeit und Korrosion, sorgt für eine erhöhte Verfügbarkeit der Messstellen und damit störungsfreie Prozesse. Zudem können Memosens-Sensoren große Mengen Daten speichern und damit den Weg für vorausschauende Wartung und IIoT-Services ebnen.

Durchfluss und Füllstand messen

Die aus der Atmosphäre gewonnene CO2-Menge ist der wichtigste Leistungsindikator von Direct-Air-Capture-Anlagen. Für deren Erfassung gibt es eine Vielzahl von Möglichkeiten: Liegt das CO2 vor der Abtrennung von Wasser als feuchtes Gas vor, werden Wirbelstrommessgeräte eingesetzt. Der Prowirl F 200 etwa verfügt über eine Druck- und Temperaturkompensation, um Massendurchfluss und Normvolumendurchfluss (z.B. in Nm3) zu erzeugen. Liegt das CO2 als trockenes Gas vor, werden häufig thermische Massedurchflussmessgeräte wie t-mass 300/500 verwendet. Diese liefern direkt Massen- und Normvolumendurchflüsse. Für die Messung von flüssigem oder überkritischem CO2 ist Coriolis die beste Technologie, den Massendurchfluss bzw. die Dichte zu messen. Die Dichte ist ein besonders nützlicher Parameter, da sie es ermöglicht, die Qualität des erzeugten CO2 zu bestimmen. Die Verschleppung von unerwünschten Komponenten wie Wasser kann so leicht erkannt werden.

Für die Bestandsüberwachung des in der Regel in flüssiger Form gelagerten CO2 und der in den L-DAC-Verfahren verwendeten Lösungen werden Vibronik-Grenzschalter wie Liquiphant als Überfüllsicherung verwendet. Für die kontinuierliche Füllstandmessung kommen sowohl Differenzdrucksensoren als auch Radarmesstechnik zum Einsatz.

Weg zur Wirtschaftlichkeit der DAC-Technologie

Seit 2020 haben Regierungen fast 4 Mrd. US$ an Fördermitteln für DAC bereitgestellt; eines der führenden DAC-Startups hat jüngst eine halbe Milliarde Euro in einer Finanzierungsrunde eingesammelt. Bis zur Wirtschaftlichkeit der Technologie gibt es allerdings noch viele Herausforderungen zu lösen: Noch liegt der Preis pro abgeschiedener Tonne CO2 laut Aussagen der führenden DAC-Unternehmen je nach Verfahren bei 125 bis 800 US$. Das rührt daher, dass die Konzentration von Kohlendioxid in der Atmosphäre mit 0,04 Vol% weitaus niedriger ist als in Punktquellen wie im Strom von Rauchgasen. Dadurch ist das Abscheiden entsprechend aufwendiger und energieintensiver. Schätzungen zufolge benötigen DAC-Technologien 1400 bis 2500 kWh an erneuerbarer Energie, um eine Tonne CO2 aus der Atmosphäre zu gewinnen. Bis 2050 wollen die Unternehmen den Tonnen-Preis auf 41 bis 82 US$ senken. Geschehen soll das durch den großskaligen Aufbau der Verfahren, durch Energieoptimierungen und weitere Prozessverbesserungen. Auch hier bilden hochpräzise Messungen die Basis: Sie helfen, die Prozesse besser zu verstehen und so die Wirkungsgrade der Anlagen zu erhöhen.

Endress+Hauser, Weil am Rhein

AutorIN: Christine Böhringer

Freie Fachjournalistin