Firmen im Artikel

Siemens hat ein System zur faseroptischen Temperaturmessung entwickelt, mit dem sich Temperaturverläufe in engen Räumen ermitteln lassen, z. B. in Rohr- und Rohrbündelreaktoren. Durch die Installation vieler Temperaturmesspunkte innerhalb eines einzelnen Rohrreaktors, können Bereiche mit erhöhten Temperaturen (Hotspots) schnell erkannt und Maßnahmen zur Regelung des Wärmeflusses eingeleitet werden. Nach erfolgreichem Einsatz bei der Evonik Resource Efficiency GmbH ist das Messsystem nun für alle Branchen verfügbar.

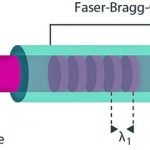

Die Inline-Messungen von Temperaturprofilen in räumlich beengten Applikationen stellen besondere Anforderungen an die Messtechnik. Dies gilt insbesondere für die Ermittlung der Temperaturverläufe in Rohr- und Rohrbündelreaktoren. Diese erfordern zahlreiche Temperaturmesspunkte zur Optimierung und Erhaltung des Katalyseprozesses, die aufgrund des geringen Durchmessers der Reaktorröhre, der geforderten Anzahl der Messstellen und den Anforderungen an die Geschwindigkeit der Messwerterfassung schwierig mit konventioneller Messtechnik zu realisieren waren. Als Lösung setzt Siemens auf eine faseroptische Temperaturmessung, basierend auf der Faser-Bragg-Technik. Faser-Bragg-Gitter sind in Lichtwellenleiter eingeschriebene optische periodische Strukturen. Da eine bestimmte Wellenlänge des einfallenden Lichts reflektiert wird, während alle anderen durchgelassen werden, wirkt jedes Gitter wie ein Schmalbandfilter.

Wellenlängen bestimmen Temperatur

Bei den Sitrans-TO500-Temperaturtransmittern sind Faser-Bragg-Gitter (FBG) auf der Sensormesslanze an individuell definierten Stellen angebracht. Der Transmitter sendet Lichtwellen in die Sensorfaser und wertet die reflektierten Anteile aus. Im Transmitter wird mithilfe eines kontinuierlich stimmbaren Lasers Licht in den Wellenlängen von 1500 bis 1600 nm erzeugt und in die Sensormesslanze ausgekoppelt. Jedes Faser-Bragg-Gitter reflektiert Licht einer definierten Wellenlänge, die sich in Abhängigkeit von der Temperatur an der jeweiligen Messstelle verändert.

Durch die Messwertübertragung (Reflexion des Lichtes) in der gleichen Faser sind keine zusätzlichen Leitungen notwendig, sodass der Querschnitt der Schutzrohre für die Messanordnung wesentlich verkleinert werden kann. Damit steht zum einen ein größerer Raum für die Reaktion im Reaktor zur Verfügung, was den Durchsatz positiv beeinflusst. Zum anderen verringern sich die Ansprechzeiten der Sensoren, da die dämpfend wirkenden Luftspalte zwischen der Faser mit den darin eingeprägten Gittern und den Rohrwänden klein gehalten werden kann.

Synchrone Messung an bis zu 192 Stellen

Das System besteht aus einem Messumformer, an den bis zu vier faseroptische Messlanzen mit je bis zu 48 FBG angeschlossen werden können. Somit ist die synchrone Temperaturerfassung an bis zu 192 Stellen pro Messsystem möglich. Siemens konfektioniert die Messlanzen hinsichtlich der Länge, der Anzahl der Sensoren und auch der Sensorpositionen speziell für die jeweilige Anwendung.

Jede Messlanze mit einem Durchmesser von unter 2 mm erfasst Temperaturen in einem Messbereich von 0 bis 400 °C mit einer Messabweichung von 0,5 K. Sie zeichnet sich außerdem durch eine sehr schnelle Ansprechzeit aus; die T90-Zeit liegt unter 4 s.

Eine Gaszelle mit fixer Absorptionslinie dient im Sitrans TO500 als Referenz und die Wellenlängenbestimmung wird dadurch kontinuierlich abgeglichen. Der Messumformer stellt die ermittelten Werte über eine Profibus-DP-Schnittstelle für die Auswertung in Leitsystemen bereit, sodass diese für das Management der Assets und für die Optimierung des Prozesses bereitstehen. Über die integrierte Ethernet-Schnittstelle wird der Sitrans TO500 parametriert.

Pilotprojekt in Marl

In einer Anlage zur Herstellung von Laurinlactam, einem Ausgangsprodukt für Vestamid L, der Evonik Performance Materials GmbH in Marl wurde eine Pilotstudie mit dem Sitrans-TO500-Transmitter durchgeführt. „Durch den Einsatz des faseroptischen Temperaturmesssystems ist es möglich, ausreichend viele Temperaturmesspunkte innerhalb eines einzelnen Rohrreaktors zu installieren, um lokale Temperaturüberhöhungen schnell zu erkennen und Gegenmaßnahmen einzuleiten“, erklärt Matthias Hüning, Mitarbeiter in der elektrischen Mess- und Regelungstechnik im Geschäftsgebiet High Performance Polymers bei Evonik Resource Efficiency GmbH in Marl. „Unser Anlagenpersonal kann die Entwicklung von Hotspots oder auch die Veränderung der Wirksamkeit des Katalysators rechtzeitig erkennen. Diese Informationen nutzen wir, um beispielsweise im ersten Fall Maßnahmen zur Temperaturreduktion einzuleiten. Im zweiten Fall können wir Wartungsprozeduren wie beispielsweise Katalysatorenwechsel genau dann durchführen, wenn dies aufgrund der Alterung notwendig ist. Beide Anwendungen verlängern die Standzeit des Katalysators im Reaktor. Wartungsprozeduren werden vorausschauend und bedarfsorientiert durchgeführt.“

Belastung des Katalysators minimiert

Die Anwendungsfälle berührungsloser Messverfahren mit Glasfasersensoren verbreiten sich zunehmend in der chemischen Indusrie. Die Sensoren sind gegen elektromagnetische Einflüsse unempfindlich und außerdem chemisch resistent. Ein weiterer Vorteil entsteht aus der Kopplungsmöglichkeit der optischen Signale. Für die Installation bei Evonik verwendet Siemens einen Glasfaserkoppler als Verbindung zwischen der Messfaser im Reaktor und der Übertragungsleitung zum Transmitter. Dieser Koppler lässt sich im Wartungsfall einfach auftrennen, wenn beispielsweise der Reaktordeckel geöffnet werden muss. Die Messlanze kann vor Revision des Reaktors oder vor einem Katalysatorwechsel einfach gezogen und auf eine Spindel aufgerollt werden; letzteres ermöglicht auch einen problemlosen und sicheren Transport.

Die genaue und schnelle Erfassung von Temperaturprofilen zum Beispiel während Gasphasenreaktionen in Festbettreaktoren hilft, die thermische Belastung der Katalysatorenschüttung zu erfassen und durch Gegenmaßnahmen die Wirksamkeit derselben zu erhalten. Mit der Implementierung der optischen Messwerterfassung stellt Siemens eine elegante Möglichkeit bereit, eine Vielzahl von Temperaturen für Überwachungs- und Optimierungsmaßnahmen parallel zu erfassen und zu verarbeiten. So können Störungen effizient erkannt und die Reaktionsabläufe optimiert werden, was zu einem höheren Produktdurchsatz der Anlage führt. Die beschriebene Anwendung setzt Evonik nach einer eingehenden Testphase mittlerweile in ersten Produktionsanlagen ein.

Halle 9, Stand D35

www.prozesstechnik-online.deSuchwort: cav0317siemens

Joachim Kölsch

Produktmanager Temperatur, Siemens

Martina Walzer

Manager Technical Concepts, Siemens

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Firmen im Artikel

Teilen: