Beim Thema Feldbus für die Prozessautomatisierung steht der Anwender heute vor der Wahl von drei Alternativen – Profibus, Foundation Fieldbus und Hart. Obwohl Hart den Messwert in der Regel nicht digital überträgt, wird es gerade in der Kombination mit Remote I/O-Systemen oft den rein digitalen Feldbussen gleichgestellt. Ein Vergleich zeigt die Unterschiede der Systeme.

Frank Fengler, Rudi Bünger, Frank Thorn, Jürgen Tinkloh, Thomas Schoch

Das Hart-Kommunikationsprotokoll gibt es seit 1987. Es hat sich beginnend mit Messumformern weltweit in allen Branchen und Schwerpunktregionen der Prozessautomatisierung durchgesetzt und ist heute Quasi-Standard bei allen ausgelieferten 4…20-mA-Geräten. Allerdings ist das Hart-Protokoll einem analogen Signal überlagert, das dem Informationsaustausch Grenzen setzt. Profibus wurde von europäischen Firmen initiiert und hat daher seinen Schwerpunkt in Europa. Foundation Fieldbus (FF) wurde von den amerikanischen Prozessleittechnikherstellern ins Leben gerufen und wird vor allem dort eingesetzt. Einsatzgebiete von Profibus sind vornehmlich die Bereiche Nahrungs- und Genussmittel, Chemie (Ex i), Abwasser, Solids, Pharmazie, Petrochemie und Energie, die Schwerpunktbranchen vom FF sind Petrochemie, Pharmazie, Chemie (Ex d), Energie, Nahrungs- und Genussmittel und Abwasser.

Profibus hat sich zuerst in der Fertigungsautomation durchgesetzt, wodurch der Schwerpunkt zunächst bei SPS-basierten Systemen lag. Inzwischen hat sich das Bild verändert, da der Anteil der Prozessautomation ständig zunimmt. Immer mehr Prozessleitsysteme liefern daher Profibus-Schnittstellen. Im Gegensatz hierzu wendet sich FF ausschließlich an den Bereich der Prozessautomatisierung.

Weltweit sind heute mehr als 50 000 Profibus-PA-Geräte in über 300 produzierenden Anlagen in Betrieb, von denen die meisten Multi-Vendor-Anlagen sind. Bei FF sind weltweit rund 6000 Geräte im Einsatz. Multi-Vendor-Anlagen sind aber eher die Ausnahme.

Automationstiefe

Mit der konventionellen Hart-Technik ist eine volle Automationstiefe erreichbar. Heute ist es üblich, dass jedes konventionelle 4…20-mA-Gerät mit einer Hart-Schnittstelle ausgestattet ist. Prinzipiell können auch alle Informationen aus den Hart-Geräten in digitaler Form zur Verfügung gestellt werden. Dafür sind jedoch pro Messwert zwei Adern erforderlich, vom Feldgerät über Unterverteiler bis zum System.

Heutige Remote I/O-Geräte ermöglichen ebenfalls den Einsatz konventioneller 4…20-mA-Feldgeräte mit Hart-Implementierung. Generell ermöglichen Remote I/O-Geräte mit einem Profibus-Interface sowohl die Verarbeitung konventioneller, digitaler als auch analoger Ein- und Ausgabesignale. Diese Signale werden mittels Profibus-DP zum Automatisierungssystem übertragen. Profibus verfügt ebenfalls über eine volle Automationstiefe, während sich mit FF zur Zeit nur mit erheblichem Aufwand komplette Lösungen realisieren lassen.

Engineering

Mit Hart ist zentrales Engineering grundsätzlich möglich. Remote I/O-Geräte ohne Hart-Implementierungen erlauben dies jedoch nicht. In jedem Falle ist für diese Geräte eine separate Konfiguration erforderlich. Profibus unterstützt ein zentrales und einheitliches Engineering mit den herstellerunabhängigen EDD- und FDT-Schnittstellen vom Automatisierungssystem bis zum Feldgerät. Dies gilt auch für FF, wenn auch zur Zeit nur mit Hilfe proprietärer Schnittstellen.

Das Hart-Protokoll und Remote I/O-Lösungen mit Hart erfüllen kein Fisco (Fieldbus Intrinsically Safe Concept) und haben daher einen hohen Engineeringaufwand. Der Nachweis der Eigensicherheit des Netzwerkes muss immer individuell rechnerisch erbracht werden (Induktivitäten und Kapazitäten). Eine Abnahme ist bei der Erstinstallation und bei jeder kleinen Änderung notwendig. Zur Zeit lassen sich maximal vier Geräte nach der Gasgruppe IIC anschließen. Auch der Foundation Fieldbus erfüllt derzeit noch kein Fisco und hat die gleichen Nachteile wie Hart. Profibus hingegen unterstützt Fisco. Hieraus resultiert ein geringer Aufwand für den Nachweis der Eigensicherheit bei der Erstinstallation und bei Anlagenerweiterungen. Ein separater Nachweis der Eigensicherheit durch explizite Berechnung ist nicht notwendig. Es ergibt sich eine vereinfachte Anlagenabnahme, Plug & Play im Ex-Bereich und eine höhere Leistung bei gleicher Gasgruppe IIC.

Dezentrale Regelungsstrukturen sind mit Hart nicht möglich. Der FF bietet dezentrale Regelungen über den Bus sowie zentrale und dezentrale Funktionsblockverteilung. Profibus bietet die Möglichkeit dezentraler Regelungsstrukturen über den Bus in der Form von zentralen Prozessleitsystem-Funktionsbausteinen im Host. Eine Funktionsverteilung in den Slaves wird lediglich im Rahmen der Profile abgedeckt. Seit Juli 2000 ist aber ebenfalls dezentrale Regelung über den Bus möglich.

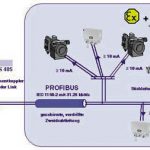

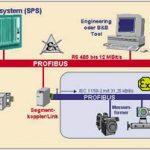

Hart hat als Infrastruktur eine Punkt-zu-Punkt-Topologie. Bei Remote I/O ist die Infrastruktur ausgeprägt als Bustopologie H2 kombiniert mit klassischer Punkt-zu-Punkt-Topologie. FF unterstützt im Moment nur H1-Geräte. Außerdem ist eine aufwendige Spannungsversorgung des Segments aus einem speziellen Netzteil, Busabschluss, Barriere und Conditioner erforderlich. Profibus bietet eine durchgehende Bustopologie H1/H2 (Abb. 1).

Installation

Die Speisung von Hart-Geräten bei Remote I/O-Lösungen erfolgt mit Hilfe von Punkt-zu-Punkt-Verbindungen für jedes an das Remote I/O angeschlossene Feldgerät. Soll das Remote I/O-Gerät in einem explosionsgefährdeten Bereich eingesetzt werden, so ist für jedes angeschlossene Feldgerät eine weitere Barriere erforderlich. Bei Profibus-PA übernimmt der Segmentkoppler neben seiner Funktion als Barriere und Busabschluss auch die Spannungsversorgung der Geräte (Abb. 2). Dadurch ist eine einfache Installation möglich. FF hat keinen Segmentkoppler und daher eine etwas aufwendigere Installation.

Set up

Die Adressvergabe erfolgt bei Profibus manuell über lokale Bedienung oder über den Bus. Vorteil der manuellen Adressvergabe ist ein Geräteaustausch durch Betriebspersonal ohne Interaktion mit dem Leitsystem. Bei FF haben die Feldgeräte eine eindeutige Adresse, die vom Leitsystem selbständig erkannt wird. Nach einem Geräteaustausch muss das Gerät entsprechend zugewiesen werden, eine manuelle Adresseinstellung ist nicht möglich. Bei Hart ist eine Adressvergabe aufgrund der Punkt-zu-Punkt-Verbindung nicht erforderlich.

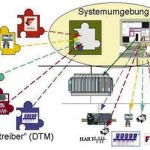

Die Integration von Profibus-Geräten in die Leitsysteme erfolgt durch Geräte-Stammdaten-Dateien (GSD). Dadurch können Geräte verschiedener Hersteller interoperabel an einem Bus zusammenarbeiten. Die herstellerunabhängige Bedienung erfolgt bei Profibus durch EDD (Electronic Device Description) oder DTM (Device Type Manager inkl. grafischer Oberfläche) über die FDT-Schnittstelle. Dadurch ist eine einheitliche Diagnose, Inbetriebnahme und Wartung eines Gerätes in unterschiedlichen Systemen gewährleistet (Abb. 3). Ebenfalls werden Profile und herstellerspezifische Funktionen unterstützt. Bei FF erfolgt die Bedienung über eine spezifizierte FF-Device Description. Hart-Geräte, z. B. angeschlossen an eine Remote I/O, lassen sich über die Hart Device Description und DTM bedienen.

Profile

Bei Hart gibt es keine Funktionsblöcke, sondern nur eine Zuordnung zu Universal, Common Practice and Device Specific Commands. Profibus kennt drei Blocktypen: Function Block, Physical Block und Transducer Block. Neben einer ganzen Reihe von Transducer Blöcken für Druck, Temperatur und elektrische Antriebe, kennt Profibus die Funktionsblöcke AI/AO/DI/DO/TOT. FF hat ebenfalls drei Blocktypen: Function Block, Ressource Block und Transducer Block und kennt Funktionsblöcke wie AI/AO/DI/DO, Arithmetikblock, PID und Flowcomputer.

Profibus ist interoperable – Geräte verschiedener Hersteller können zusammenarbeiten – und interchangeable – gleichartige Geräte verschiedener Hersteller sind gegeneinander austauschbar. Der Foundation Fieldbus ist interoperable, aber nicht interchangeable. Bei Hart ist Interoperabilität gegeben und im Bereich der universal und der common practice commands auch interchangeability.

Features

Redundanzkonzepte sind bei Hart nicht vorgesehen. Profibus bietet für H2 Master-, Linien- und Slaveredundanz. Für H1 ist durch IEC 61158-2 keine Redundanz festgelegt. FF verfügt über LAS-Redundanz.

Bei Profibus erfolgen die meisten Regelungen im Controller des Systems. Die Verlagerung der Funktionsblöcke in die Feldgeräte erfolgt nur im Rahmen der Profile. Bei FF haben die Geräte direkt PID-Funktionsblöcke integriert, die durch Redundanz des LAS unkritisch gegen Masterausfall sind. Das Hart-Protokoll ist nicht für „Control in the field“ ausgelegt. FF und Profibus ermöglichen im Gegensatz zu Hart Zeitstempelung und Alarmhandling.

Zertifizierung und Normung

Für FF und Profibus gibt es mehrere unabhängige Testlabors, die Geräte für die Kommunikation und die Profile zertifizieren. Hart kennt eine Gerätezertifizierung in diesem Sinne nicht. Bei Profibus gibt es eine Host-Zertifizierung für verschiedene Master. FF hat die sog. HSIT-Prozedur (Host System Interoperability Test) festgelegt. Danach findet eine Interoperabilitätsprüfung unter verschiedenen Mastern statt. Hart hat keine Host-Zertifizierung. Profibus und FF sind Bestandteil des weltweiten Standards IEC 61158 und des europäische Standards (EN 50170).

Im Gegensatz zu dem Hart-Protokoll werden bei Profibus und FF Diagnose-Informationen immer mit dem zyklischen Wert übertragen. Hart, konventionell verdrahtet oder über Remote I/O, ermöglicht eine azyklische Diagnose auf Anfrage des Masters.

Fazit

Ein Reihe von Kriterien sind für die Auswahl der richtigen Technologie entscheidend. Profibus und FF bieten den Vorteil der rein digitalen Übertragung und permanenten Aussage über den Status des gerade gelesenen Wertes. Gerade für das Thema Life-Cycle-Costs/Asset Management/

Maintenance ist der Feldbus die Voraussetzung. Nach Hart hat Profibus die größte Anzahl eingesetzter Feldbusgeräte in produzierenden Anlagen weltweit. Praxisbewährtheit und Zukunftsorientierung sind zwei Kriterien, die betrachtet werden sollten. Abschließend kann man sagen, dass Profibus ein universelles Feldbussystem für die Prozess- und Fertigungsautomatisierung ist.

Dies verdeutlichen die Marktanteile von Profibus mit mehr als 60% in Europa und mehr als 25% weltweit. Verglichen mit dem Markt der Prozessautomatisierung ist der Anteil von FF gegenüber Profibus sehr klein.

E cav 203

Feldbusse Hard- und Software

• Profibus-PA bietet Geräte für Druck-, Differenzdruck-, Temperatur-, Durchfluss- (Vortex, Ultraschall, Masse, MID), Füllstand- (Hydrostatisch, Ultraschall, Radar), Analysengeräte (pH, Leitfähigkeit), Regelventile, Ventilanschaltungen, Anschaltungen für binäre Signale und Zubehör (z. B. Kabel, T-Stücke, Verteiler, Busabschlüsse, Überspannungsschutz, Segmentkoppler). Profibus-DP-Geräte sind verfügbar als Anschaltungen in SPS-Systemen und Prozessleitsystemen, Remote I/Os (auch Hart), Frequenzumrichter, Gateways (z. B. ASI, Ethernet), Lichtleiterkomponenten, redundante Komponenten, Ventilinseln, Feldgeräte (Flow, Analyse), Sicherheitskomponenten, Relais, Barcode-Leser, Wägezellen und Zubehör (z. B. SCADA-Pakete, Busmonitoren, Kabel, Verteiler, PCMCIA-Karten, PC-Karten, DDE-Server, OPC-Server).

Profibus verfügt über folgende Bediensoftware: Simatic PDM (Siemens), Smart Vision (ABB) und Commuwin II (E+H); Integrierte Tools: Simatic PDM integriert im PCS7; DTM (Device Type Manager) integriert in die Engineering Tools der ABB-Prozessleitsysteme Freelance 2000 (DigiTool) und Symphony Melody (Composer). Angekündigt ist PactWare (Pepperl+Fuchs).

• Bei FF sind ca. 40 bis 50 Feldgeräte verfügbar. Drei bis fünf Prozessleitsysteme stehen zur Verfügung. Der H2-Level wird erst in diesem Jahr spezifiziert, so dass erste Produkte in 2001 erwartet werden. H1-Geräte: Druck-, Differenzdruck-, Temperatur-, Durchfluss-, Füllstand-, Analysengeräte, Ventilanschaltung, Regelventile und Zubehör (z. B. Kabel, Verteiler, Busabschlüsse, H1-Eingang, PCMCIA-Karte, Linking Device auf ControlNet). H2-Geräte: Keine.

Für FF gibt es derzeit als separate Tools das National Instruments Tool, System 302 von Smar und die Rockwell Automation FF Configuration Software (entspricht National Instruments Tool).

Angekündigt sind Tools von PactWare (Pepperl+Fuchs) und Smart Vision (ABB).

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: