Allein in den USA schätzte die NACE (heute AMPP) die jährlichen Kosten durch Korrosion in der chemischen, petrochemischen und pharmazeutischen Industrie im Jahr 2002 auf ca. 1,4 Mrd. Euro (1,7 Mrd. US-Dollar). Es wird angenommen, dass sich die Kosten aufgrund von Korrosion heute auf einem ähnlichen Niveau bewegen. Jedoch sind die Kosten nicht das einzige Problem. In der Chemieindustrie werden oft aggressive und möglicherweise gefährliche Medien und Gase verarbeitet, bei denen Leckagen oder ausgelaufene Mengen erhebliche Auswirkungen auf Menschen, Maschinen und Umwelt haben können. Daher wenden Anlagenbetreiber in der Regel umfassende Programme für das Integritätsmanagement einschließlich Inspektion und Korrosionsüberwachung an.

Während Inspektionen einen umfassenden Überblick über den Gesamtzustand der Anlage vermitteln, liefert die Korrosionsüberwachung schnell und kontinuierlich Informationen zu ausgewählten Orten. Die kontinuierliche Überwachung macht es möglich, einen Zusammenhang zu anderen Prozessdaten herzustellen und die Korrosionsursachen zu verstehen. Zu den üblichen Korrosionsschutzstrategien, basierend auf Korrosionsüberwachungsdaten, gehören die Prozessoptimierung bzw. Abstimmung von Programmen zur Korrosionshemmung. Daher ermöglichen Informationen aus einem durchdachten Korrosionsüberwachungssystem das Ergreifen von Maßnahmen, bevor größere Korrosionsschäden auftreten.

Wie sinnvoll ist eine Korrosionsüberwachung?

Bis vor Kurzem wurde noch über den Nutzen der Korrosionsüberwachung diskutiert. Warum? Gründe dafür waren die begrenzte Auswahl von Sensortechnologien, die Schwierigkeit, eine Überwachungslösung zu finden, die die tatsächliche Form der Korrosion realistisch darstellt, sowie die vom Anwender benötigten Zustandsinformationen. Wenn die Informationen aus dem System nicht zuverlässig sind, dann ist auch der Nutzen des Systems begrenzt.

Zudem ist die Korrosionsüberwachung nicht die Kernkompetenz der meisten Anlagenbetreiber und es mangelt oft an internen Ressourcen, Kompetenzen und Zuständigkeiten für die Anwendung und Pflege des Systems sowie die Aufbereitung der Informationen in einer Weise, die der Werksleitung einen Mehrwert im Tagesgeschäft bringt. Dies führte in der Vergangenheit zu schlecht gepflegten und gar nicht genutzten Monitoringsystemen, die den Anwender möglicherweise bei der Korrosionsüberwachung unterstützt hätten. Mit den technologischen Weiterentwicklungen des letzten Jahrzehnts konnten diese Probleme jedoch gelöst werden.

Schnelle Sensoren und Wireless ebnen den Weg

So wurden in den letzten Jahren verschiedene, schnell ansprechende Sensoren und nicht intrusive Wanddickenmessungen entwickelt. Sie haben zur Flexibilität bei der Auswahl der besten (Kombination von) Überwachungslösungen in Bezug auf die tatsächliche Korrosionsform und den Einsatzzweck der Daten beigetragen. Neben der direkten Messung der Rohrkorrosion stellen nicht intrusive Sensoren keine Sicherheitsrisiken bzw. Schwierigkeiten für den Anlagenbetrieb oder das Anlagenpersonal dar.

Durch die Akzeptanz und Standardisierung der Wireless-Kommunikation (wie z. B. WirelessHart nach IEC 62591) ist die kontinuierliche Onlineüberwachung erschwinglich und vereinfacht worden. Die kontinuierliche Überwachung ermöglicht eine bessere Trenddarstellung und Zuordnung zu anderen Produktionsereignissen, um die Ursache der Korrosionsprobleme zu finden. Die Online-Kommunikation gewährleistet, dass Daten in Echtzeit zur Verfügung stehen und Personaleingriffe vermindert werden.

Ein weiterer Vorteil der Online-Kommunikation besteht darin, dass Daten digital verfügbar sind und einfach weitergenutzt werden können. Die Verfügbarkeit digitaler „House-Keeping-Daten“ ermöglicht die Ferndiagnose und Wartungsplanung, wodurch der Bedarf an teuren Feldeinsätzen reduziert und die proaktive Wartung (z. B. Ersatzteile, Feld-Servicepläne) für eine zuverlässige Systemleistung ermöglicht wird.

Korrosions- und Erosionsberichte aus der Ferne erstellen

Wie bereits erwähnt, können das Verständnis und die Interpretation der Daten eine Herausforderung darstellen – und zwar insbesondere, wenn die Wartungsteams kleiner werden und das Personal mehrere Aufgaben erledigen muss. Mit dem Zugriff auf digitale Daten können Experten, die hinsichtlich der Bewertung der Daten und entsprechenden Rückschlüssen geschult sind, Korrosions- und Erosionsberichte ganz einfach aus der Ferne erstellen.

Bei Emerson sehen wir einen deutlichen Trend dahin, zusätzlich zu den Überwachungssystemen auch die Datenanalyse und Erstellung von Berichten anzubieten – die sogenannten Connected Services. Somit erhält der Anwender aktuelle Berichte, basierend auf der korrekten Interpretation der Daten, wobei die wichtigsten Informationen hervorgehoben werden, z. B. wo eine starke Korrosion auftritt, wo die Korrosion zunimmt oder wann sich die Korrosionsrate ändert. Das Bedienpersonal verfügt über freie Ressourcen für die Kernaufgaben und kann gleichzeitig darauf vertrauen, dass das Überwachungsprogramm funktioniert und die Integritätsinformationen für geeignete Maßnahmen erfasst werden.

Effizienter Überblick über die Anlage

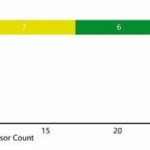

Ziel der Connected-Services-Berichte ist es, einen effizienten Überblick über die überwachten Bereiche der Anlage in Kombination mit einer detaillierteren Analyse besonders wichtiger Erkenntnisse zu geben. Bild 2 zeigt ein Beispiel, bei dem die Messsensoren in Anlagenbereiche unterteilt und nach Korrosionsraten gemäß NACE-Klassifizierung kategorisiert werden.

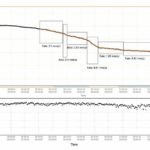

An Stellen, die eine genauere Bewertung erfordern, sind Metallverlust-Zeit-Diagramme von Nutzen. Bild 3 zeigt, wie die Wandstärke mit der Zeit abnimmt, wobei die Korrosionsrate für jeden Zeitraum anhand des Gefälles der Kurve berechnet wird. Da Temperaturschwankungen Auswirkungen auf die Daten haben können, wird eine Temperaturkompensation als Teil der Datenanalyse vorgenommen. Anhand dieser Diagramme können Korrosionsveränderungen mit Prozessänderungen in Zusammenhang gebracht, Ursachen für die Korrosion gefunden und die Effizienz der Maßnahmen zur Korrosionseingrenzung überprüft werden. Zudem können aus der Korrosionsrate und dem Verschleißlimit der Rohrleitungswandstärke die verbleibende Lebensdauer berechnet sowie Wartungstätigkeiten oder Reparaturen geplant werden.

Beispiel Polymerproduktionsanlage

Das Beispiel einer Polymerproduktionsanlage zeigt den Nutzen und Wert der Online-Korrosionsüberwachung und der digitalen Dienste. Bei der Caprolaktam-Herstellung wird konzentrierte Schwefelsäure als Katalysator verwendet. Da Schwefelsäure sehr ätzend und (beim Auslaufen) äußerst aggressiv ist, ist größte Sorgfalt geboten, um die Integrität der Anlage zu wahren.

Nach einer Überprüfung der Schwefelsäureanlage und ihrer Korrosionsprobleme wurde entschieden, 10 nicht intrusive Ultraschallsensoren von Emerson für Wandstärkenmessungen an kritischen Punkten zu installieren. Aus den o. g. Gründen wurde zudem entschieden, dass Emerson durch Abschluss eines Connected-Services-Vertrags die digitalen Daten erhält, analysiert sowie Berichte erstellt.

Bei der Analyse der Daten stellte sich heraus, dass 50 % der Sensoren im Zeitraum von Juni bis September unerwartet hohe oder sehr hohe Korrosionsraten zeigten. Dies wurde in Online-Datenüberprüfungen mit dem Kunden hervorgehoben, der entschied, die Produktionsauslastung als Teil der Maßnahmen zur Korrosionseingrenzung zu reduzieren. Bei der erneuten Überprüfung der Daten nach Reduzierung der Produktionsauslastung zeigten alle Sensoren, dass die Korrosion mit geringen oder sehr geringen Korrosionsraten nun unter Kontrolle ist.

Emerson Process Management GmbH & Co. OHG, Langenfeld

Autor: Ralf Küper-Rampp

Manager Digital Transformation &

Technical Development für die Region D/A/CH,

Emerson Automation Solutions