Bei der Erzeugung von Druckluft fällt eine große Menge an Wärmeenergie an. Wird diese Prozesswärme mittels Wärmerückgewinnung für weitere Betriebsabläufe wie Wassererwärmung, Trocknungsprozesse oder Vorerwärmung von Brennerluft nutzbar gemacht, lassen sich erhebliche Energieeinsparungen, Emissionssenkungen und Kostenreduzierungen erzielen. Mit hochleistungsfähiger Kompressortechnologie und maßgeschneiderten Systemen zur Wärmerückgewinnung bietet Aerzen genau die richtige Antwort. Das Ergebnis: maximale Ressourceneffizienz und Wirtschaftlichkeit. Ein Beispiel sind die Schraubenverdichter der Baureihe 2C mit Wärmerückgewinnung von RKR Gebläse und Verdichter, einer 100%igen Tochtergesellschaft von Aerzen und der Spezialist für zweistufige Verdichterlösungen in der Unternehmensgruppe.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Ein Einsatzfall in der Praxis

Zunächst dreht sich alles um den Einsatz- und Anwendungsfall, in diesem Beispiel die Nutzung von trockener Druckluft im Vergütungsprozess der Stahlherstellung. Ein klares Verständnis über die Applikation und die Einsatzbedingungen, insbesondere die im Betriebs-/Jahreszyklus unterschiedlichen Umgebungsbedingungen und Betriebspunkte, sind maßgeblich. Hier zeigt sich, dass neben der maschinenspezifischen Betriebssituation, wie Voll- und Teillast, auch das außerhalb der Verdichtertechnik bestehende System, zum Beispiel einer jahreszeitabhängigen Zuschaltung von Kältetrocknern oder Absorptionstrocknern, übergeordnet zu betrachten ist.

Von der Verdichter- zur Systemlösung

Während die althergebrachte Maschinenperspektive sich „nur“ auf Eintritts- und Austrittsbedingungen richtet, ist das Verständnis der Anwendung ein Muss für die Systemlösung. Für eine Maschine als Blackbox gelten nur wenige Eckdaten, im System dagegen kommen andere Perspektiven und Anforderungen hinzu – und zwar der Gesamtprozess des Anwenders und dabei das Ziel, die in dem verdichteten Gas enthaltene Wärmeenergie als Quelle für die Erwärmung von Prozesswasser zu nutzen. Also geht es nicht mehr ausschließlich um ein Gas am Übergabepunkt der Maschine, sondern vielmehr um die Frage, wie einem Gesamtsystem, also einem Prozess, eine größtmögliche Wärmeenergie zugeführt werden kann.

Ein Kunstgriff für Innovation

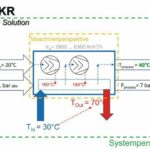

Ein Großteil der elektrischen Antriebsenergie bei luft- oder wassergekühlten ölfreien Kompressoren wird im Gasstrom als Wärme gebunden. Nun kommt der Trick: Die aus der mehrstufigen Verdichtung des Gases resultierende Temperaturerhöhung von bis zu 200 K wird dafür genutzt, einen Wasserkühlkreislauf auf ein möglichst hohes Temperaturniveau zu bringen, dabei ist gleichzeitig sicherzustellen, das Gas für den Anwenderprozess auf einer maximalen Austrittstemperatur von 40 °C zu halten. Damit ist ein weiterer Mehrwert gegeben, da das Gas auch für den nachgeschalteten Trockner mit einer für die Trocknung optimalen Eintrittstemperatur zur Verfügung gestellt wird.

Dies kann auf unterschiedliche Weise innerhalb und außerhalb der Maschinentechnik erfolgen. Es gilt aber, ein Optimum aus funktionaler Integration, Wirtschaftlichkeit und Effizienz zu schaffen. Hier kommen die Engineering-Kompetenz von RKR zum Tragen: Eine funktionale Verschaltung und Steuerung von mehreren Wasserkühlern integriert in der Systemtechnik schafft dabei ungeahnte Potenziale für die Nutzung der im Gas gebundenen Wärme.

Wärmeenergie sinnvoll nutzen

Als Ergebnis der verschalteten Systemtechnik konnte in dem konkreten Anwendungsfall schon bei Teillastbetrieb von zwei Maschinen nach einer Stunde eine Wärmeleistung von 1200 kW in den Anwenderprozess eingespeist werden. Somit konnte ein Großteil der elektrischen Antriebsenergie, die bei der Drucklufterzeugung in Wärme umgewandelt wurde, für die Temperierung im Produktionsprozess genutzt werden, ohne dabei auf bislang zusätzliche Energiequellen zugreifen zu müssen. Dies ermöglicht erhebliche Energieeinsparungen, eine verbesserte Wirtschaftlichkeit, die Steigerung der Energieeffizienz des Gesamtsystems und somit einen wichtigen Beitrag für das Klima und den CO2-Fußabdruck.

Maximale Anlagenperformance

Die luft- oder wassergekühlten Kompressoren liefern ölfreie und absorptionsmittelfreie Druckluft im Druckbereich von 4 bis 11,5 bar (g) und sind für Volumenströme von 166 bis 9300 m3/h ausgelegt. Das modulare Konzept garantiert eine hohe funktionale Anpassungsfähigkeit für unterschiedliche Antriebs- und Steuerungskonzepte und erlaubt große Flexibilität bei der Anpassung an die applikationsspezifischen Anforderungen und Prozessbedingungen. Neben funktional zugeschnittenen Lösungen kommen auch individuelle Ausführungen für besonders schallreduzierte Anwendungen, Außenaufstellungen oder Heavy-Duty-Container-Konfigurationen zum Einsatz.

Skalierung bis zur Automatisierungsebene

Auch hier gilt: Die Einzellösung ist perfekt auf die Anwendung zugeschnitten – ob als Stand-alone-Lösung oder in einem Maschinen- und Systemverbund, wie z. B. einer Druckluftanlage mit angebundenen Trocknern in einer sogenannten Master-Slave-Konfiguration. Eine Master-Slave-Steuerung im Systemverbund ermöglicht es, mehrere Verdichter und Trockner in einem System koordiniert zu betreiben. Hierbei gibt es einen Master-Verdichter, der die Kontrolle über die Steuerungseinheit hat und die Leistung der Slave-Verdichter entsprechend den Anforderungen des Systems anpasst. Die Steuerungseinheit überwacht dabei die Betriebsparameter der Verdichter, wie beispielsweise Druck und Durchfluss, und steuert sie so, dass sie effizient und zuverlässig arbeiten. Eine zusätzlich redundant ausgeführte Steuerung bietet eine zusätzliche Schutzebene gegen Ausfälle im Steuerungssystem. Durch die Kombination einer Master-Slave-Steuerung mit einer redundanten Steuerung wird die Zuverlässigkeit der Systemlösung weiter erhöht, da ein Ausfall einer Steuerungseinheit nicht zum Ausfall des gesamten Systems führt.

Die Kommunikation erfolgt in diesem konkreten Einsatzfall zwischen den Verdichtern, den jeweiligen über Mittelspannungs-Frequenzumrichtern drehzahlveränderbaren Antrieben, den Trocknern und der DCS (Distributed Control System) über Profinet.

Mit zunehmender Automatisierung und einer spezifischeren Erfassung von Betriebsdaten/-zuständen ergeben sich weitere Perspektiven für die Systembeobachtung und Optimierung: Skalierbare Systembausteine mit Schnittstellen für eine Remote- und/oder lokale Betriebs-und Anlagenanalyse sowie Service-Logs stehen zur Verfügung und können mit ergänzenden Serviceleistungen nach Bedarf kombiniert werden.

Passgenaue Systemlösungen mit Mehrwert

Mit der Kombination aus Maschinen- und Systemperspektive, kreativem, kompetentem Engineering und einem bewährten modular skalierbaren Baukasten bietet RKR als Spezialist für zweistufige Verdichterlösungen in der Unternehmensgruppe Aerzen zugeschnittene Systemlösungen mit Mehrwert in der Kundenanwendung. Das kompetente Team unterstützt Anwender dabei, ihre bislang ungenutzten Potenziale auszuschöpfen.

Aerzener Maschinenfabrik GmbH, Aerzen

Halle A3, Stand 351

Autor: Lothar Stoll

Geschäftsführer,

RKR Gebläse und Verdichter