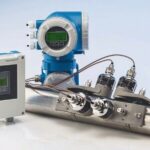

Prosonic Flow W 400 und Prosonic

Flow P 500 heißen die beiden Clamp-on-Ultraschalldurchflussmessgeräte von Endress+Hauser. Clamp-on-Sensorik ist prinzipiell ohne Öffnen der Rohrleitung zu montieren, sodass anders als bei einer Inline-Instrumentierung auch keine Dichtungen notwendig sind. Mit dem flüssigen Medium kommen die Sensoren nie in Kontakt – aggressive, korrosive, abrasive Flüssigkeiten sind damit auf der Instrumentierungsseite kein Thema. Clamp-on bedeutet auch, ein Retrofit bestehender Anlagen ist eine Option, die ohne Eingriff in das Leitungssystem im laufenden Prozess umgesetzt werden kann. Aktuell zeigt sich der Bedarf u. a im Bereich von Hilfskreisläufen oder energierelevanten Kreisläufen, die aus Sicht der Prozesssteuerung ursprünglich gar keine oder nur eine sehr einfache Instrumentierung brauchten, inzwischen aber zum Beispiel für eine Energiebilanzierung und -optimierung genauer erfasst werden müssen. Nicht zuletzt kann eine Clamp-on-Messstelle temporär eingerichtet werden, etwa um die Funktion einer bestehenden Inline-Instrumentierung zu verifizieren.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Für Ex- und Nicht-Ex-Anwendungen

Ursprünglich wurde Prosonic Flow W 400 mit Blick auf die Wasser- und Abwassertechnik konzipiert und Prosonic Flow P 500 für die Prozesstechnik, d. h. für unterschiedlichste Flüssigkeiten wie Kohlenwasserstoffe oder Chemikalien. Diese Entstehungsgeschichte hat aber keinen Einfluss auf die tatsächlichen Einsatzgebiete. Ausschlaggebend bei der Auswahl des Systems sind immer die realen Anforderungen der Messstelle. Ex, SIL, Temperatur und Anforderungen an Ein- und Ausgänge sind hier die wichtigsten Stichworte. Prosonic Flow P 500 gewährleistet funktionale Sicherheit nach IEC 61508 (SIL) und ist in sicherheitstechnischen Anwendungen einsetzbar. Für den explosionsgefährdeten Bereich verfügt es über die gängigen internationalen Zulassungen. Prosonic Flow P 500 ist also auch im Ex-Bereich einsetzbar, Prosonic Flow W 400 eher in Basisanwendungen. Grundlegende technische Daten teilen beide Geräte. Beide decken Leitungsnennweiten von 15 bis 4000 mm ab. Das reicht selbst für große Druckleitungen in Speicherkraftwerken. Die Ultraschallsensoren selbst sind robuste Konstruktionen aus Edelstahl, es gibt Aufnehmer für alle gängigen Rohrmaterialien bis hin zu Kunststoff und GFK, mit und ohne Liner. Die erlaubte Medientemperatur liegt je nach Nennweite bei bis zu -40 bis +130 °C

(W 400) bzw. -40 bis +550 °C (P 500), der Messbereich ist 0 bis 15 m/s.

Kompensation von Störfaktoren

Druck, Dichte und Leitfähigkeit des Mediums beeinflussen die Durchflussmessung mit Ultraschall nicht – im Prinzip und für viele Flüssigkeiten, muss man einschränken. Insbesondere für Rohöl und raffinierte Ölprodukte, allgemeiner gesprochen für Kohlenwasserstoffe, ergibt sich der tatsächliche Volumenstrom erst aus einer Druck- und Temperaturkompensation. Endress+Hauser stellt dazu ein spezielles Petroleumanwendungspaket zur Verfügung, das die nötigen Korrekturwerte auf der Basis des API MPMS und der ASTM-Berechnungstabellen beinhaltet. Softwareseitige Kompensation rückt auch an anderer Stelle die Messergebnisse gerade und die Prosonic-Flow-Geräte an fast beliebige Stellen im Leitungssystem. Verengungen und Bögen verursachen Verwirbelungen im Medium, die die Daten verfälschen, wenn die Messstelle zu nahe an diesen Stellen positioniert wird. Endress+Hauser hat beide Durchflussmessgeräte mit der FlowDC-Funktion ausgestattet, wobei DC für Disturbance Compensation steht. FlowDC ist eine softwaregestützte Funktion, die nur wenige Angaben benötigt, vor allem die Länge der Einlaufstrecke und die Art des Störfaktors, z. B. eines Leitungsbogens. Die Messstelle kann dann bis auf den zweifachen Rohrdurchmesser an die Störstelle heranrücken, wo sonst eine ungefähr sieben Mal längere Beruhigungsstrecke nötig wäre, die in beengten Anlagen oft gar nicht zur Verfügung steht. Auch für die Auslaufstrecke reicht die doppelte Nennweite. FlowDC-Durchflussmesser können also selbst da installiert werden, wo für andere Geräte nicht genügend gerade Rohrstrecke zur Verfügung steht.

Webserver im Gerät

Über den eingebauten Webserver sind alle Diagnose-, Konfigurations- und Gerätedaten direkt und mit klarer Benutzerführung zugänglich. Schon bei der Montage kann die Signalqualität im Installationsstatus nicht nur über den Bedienteil des Transmitters abgefragt werden, sondern auch über den Webbrowser eines Mobilgeräts. Die optimale Position der Sensoren lässt sich so sehr einfach bestimmen. Der Webserver im Gerät macht einen Rückgriff auf externe Tools und Daten unnötig und beschleunigt alle Arbeiten von der Konfiguration bis zur Gerätewartung. Die Prosonic-Flow-Geräte sind mit der Heartbeat Technology ausgestattet und verfügen damit über Eigendiagnose-, Eigenüberwachungs- und Verifizierungsfunktionen. Sie können ihren Zustand regelmäßig in die Cloud melden und zum Beispiel anstehende Wartungsarbeiten über eine Trendauswertung sinnvoll planbar machen. Diagnosefunktionen können über die Cloud auch jederzeit manuell angestoßen werden. Die Diagnosemeldungen erfolgen standardisiert nach Namur NE 107.

Langzeitstabile Übertragungsmedien

Die Übertragung von Ultraschall auf das Medium in der Rohrleitung ist auf eine einwandfreie akustische Kopplung angewiesen. Gele und Pasten, die eine spaltfreie Verbindung der Sensorik mit der Rohrleitung gewährleisten, haben aber einen großen Nachteil: Sie altern und können je nach Umgebungsbedingungen auswaschen oder austrocknen und verändern dabei ihre akustischen Eigenschaften. Das Ergebnis ist eine permanente Drift, die schwer vorhersehbar ist, schon weil sie von veränderlichen Faktoren wie den Umgebungsbedingungen stark beeinflusst wird. Endress+Hauser setzt stattdessen langzeitstabile Pads oder hitzeresistente Metallfolien ein, die den regelmäßigen Austausch von Paste oder Gel überflüssig machen. Wenn alterungsbedingte Drift ausgeschlossen ist, sind systematisch abweichende Messwerte im Vergleich zu anderen Messstellen also auf andere Ursachen zurückzuführen, zum Beispiel auf Belagbildung in der Rohrleitung. Veränderliche Gas- oder Partikelgehalte im Medium können sich ähnlich auf die Messwerte auswirken.

Endress+Hauser AG, Reinach, Schweiz

Halle C1, Stand 451