Bereits seit über zehn Jahren ist der magnetisch-induktive Durchflussmesser Variflux IFS 6000 in der Ernährungs- und Pharmaindustrie erfolgreich im Einsatz. Kontinuierlich wurde er an die sich ändernden Anforderungen, Hygiene- und Prozessanschluss-Konzepte dieser Branchen angepasst. Jetzt erfolgte ein weitgehendes Re-Design, das den Einsatzbereich dieses MID für hygienische und aseptische Applikationen erweitert.

Friedrich Hofmann

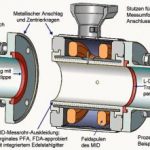

Bei dem von Krohne weiterentwickelten Variflux 6000 stehen wie bisher nur FDA-approbierte Materialien mit einer Rauigkeit Ra < 0,8 µm in Kontakt mit dem Prozessmedium. Die spiegelglatte Messrohrauskleidung aus FDA-approbiertem virginalen PTFE-PFA ist durch ein eingespritztes Edelstahlgitter verstärkt, das den Innendurchmesser des Messrohres und die Messgenauigkeit des MID auch bei Druck- und Temperaturänderungen stabil hält und dieser Auskleidung volle Vakuumfestigkeit bis zu Medientemperaturen von 180 °C verleiht. Transfer Moulding des PFA unter hohem Druck sichert hohe Dichte und niedrige Dampfdiffusion. Die glatte Oberfläche erlaubt einfache, effektive Reinigung. Diese bewährte, chemisch und mechanisch extrem stabile Auskleidung ist absolut CIP- und SIP-fest.

Daneben kommen nur noch Edelstahl-Adapter, FDA-approbierte EPDM-Dichtungen und Hastelloy C4- oder Edelstahl-Elektroden in Kontakt mit dem Medium. Das vollständig verschweißte VarifluxGehäuse aus Edelstahl in hoher Schutzart IP 67 sichert optimale Reinigbarkeit von außen und hohe Korrosionsbeständigkeit auch gegenüber aggressivsten Reinigungsmitteln. Zur hohen Genauigkeit und Reproduzierbarkeit trägt ganz wesentlich die Kalibrierung auf Prüfständen mit einer Unsicherheit von weniger als 0,03 % bei.

Der Variflux 6000 erfüllt auch alle anwendbaren CE-Normen, wie z.B. die CE-EMV- und die Druckgeräte-Richtlinie.

Hygiene-Konzept

Mit dem Variflux wurde 1993 eine modulare Anschlusstechnik eingeführt, die durch eine Vielzahl unterschiedlicher Adapter eine flexible Anpassung an Rohrleitungsverbindungen aller in der Ernährungs- und Pharmaindustrie üblichen Standards erlaubte. Diese Adapter wurden durch Steril-Schraubverbindungen an den MID angeschlossen.

Bei dem weiterentwickelten Variflux 6000 werden diese Steril-Schraubverbindungen durch Präzisionsflansche mit einem neuen Dichtungskonzept ersetzt. Diese konsequent an heutigen und zukünftigen Hygiene-Anforderungen der Ernährungsindustrie ausgerichtete Lösung entstand in enger Entwicklungskooperation mit EHEDG (European Hygienic Engineering & Design Group) und Anwendern aus der Ernährungsindustrie.

Hygienische Dichtungstechnik

Häufig stellen Dichtungen einen Unsicherheitsfaktor dar. Gründe hierfür sind:

- Bakterien-Wachstum in Spalten, die z.B. durch Kriechen oder Fließen von Dichtungen unter Temperatur, Druck, Quellen durch Prozessmedium, Heißdampf und Reinigungsmittel verursacht werden

- erschwerte Anlagenreinigung durch Pfützenbildung und Spritzschatten, hervorgerufen durch Dichtungen, die durch Temperatur, Druck oder Unterdruck in den Rohrquerschnitt hineinwachsen und dort Kanten bilden

- Bakterien-Wachstum in Spalten, die durch fehlerhafte Montage von Dichtungen entstehen können

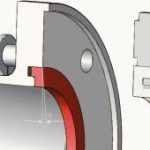

Um solche Risiken weitestgehend auszuschalten, wurde für den Variflux 6000 eine L-förmige Dichtung mit Trapez-Dichtlippe (aus FDA-approbiertem EPDM oder Silikon) entwickelt. Der Kragen des „L“zentriert die Dichtung beim Einlegen in die Nut des Prozessadapters und gibt ihr sicheren Halt. So wird die Montage des MID vereinfacht, das Risiko des Verschiebens oder Verklemmens der Dichtung minimiert.

Die dem Medium zugewandte breite Vorderkante der Trapez-Dichtlippe wird beim Anziehen der Präzisionsflansche gegen den MID am stärksten komprimiert. Der höchste Anpressdruck liegt also dank der Trapezform der Dichtlippe am Medium. Das verhindert das Eindringen von Prozessflüssigkeit, Reinigungsmitteln und schließt das Risiko bakterieller Kontamination weitestgehend aus.

Der metallische Anschlag (Stopp) von Adapter zu Messrohr sichert die präzise definierte Verformung der Dichtung und den glatten Übergang von Messrohr zu Adapter. Durch den Zentrierkragen werden Adapter, Dichtung und Messrohr kantenfrei zentrisch ausgerichtet. Pfützenbildung und Spritzschatten werden so vermieden.

Einsatzbereich

Der Nennweitenbereich des Variflux 6000 wurde auf DN 2,5 bis 150 mm erweitert. Das ermöglicht Messbereichsendwerte von einigen l/h bis 750 m3/h. Somit reicht das Einsatzspektrum des Variflux 6000 von Feinst-Dosierungen bis hin zu Prozessmessungen in großen Produktionsanlagen.

cav 457

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: