Der multivariable Messaufnehmer Proline Promass 83 I ermöglicht neben der gleichzeitigen Messung von Massedurchfluss, Dichte und Temperatur jetzt auch die Bestimmung der Viskosität. Ein Anwender des Gerätes ist die Ciba Spezialitätenchemie Pfersee GmbH. Hier misst Promass 83 I inline die Viskosität bei einer Polymerisationsreaktion zur Herstellung von Polyaminen.

Daniel Winter und Ellen-Christine Reiff

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Die Viskosität eines Fluids ist in vielen Produktionsprozessen eine maßgebliche Größe. Sie bestimmt letztendlich die Qualität oder Weiterverarbeitbarkeit der Produkte. Gleichzeitig ist die Viskosität oft eine wichtige Steuergröße, die beispielsweise auf Probleme im Prozessablauf hinweisen kann. Wird sie inline direkt im Prozess gemessen, kann der Betreiber bei kritischen Messwerten unverzüglich reagieren und so verhindern, dass unter Umständen ganze Chargen unbrauchbar werden. Messsysteme, die nach dem Corioliskraft-Prinzip arbeiten, bieten dafür die optimalen Voraussetzungen.

Wer bisher die Viskosität direkt im Prozess messen musste, war in der Regel auf so genannte Inlineviskosimeter angewiesen. Diese Messgeräte liegen in den Anschaffungskosten zwar recht niedrig, erfordern durch ihre zahlreichen bewegten Teile jedoch einen hohen Wartungsaufwand. Nach jedem Tausch eines der verschleißanfälligen Bauteile muss außerdem neu kalibriert werden, was die Folgekosten für viele Applikationen in die Höhe treibt. Als Alternative blieb darum oft nur die Messung von Hilfsgrößen wie Dichte oder Leitfähigkeit, um Informationen über die Produkteigenschaft zu erhalten – was zusätzliche Messstellen und einen relativ hohen Wartungsaufwand bedeutet – bzw. die Viskositätsbestimmung im Labor. Da zwischen Probenentnahme und fertiger Analyse zwangsläufig Zeit vergeht, in der der Prozess weiter läuft, werden anormale Prozessverläufe oder Verschlechterungen der Produktqualität oft zu spät erkannt.

Multifunktionale Messgeräte

In den meisten Prozessen, in denen der Massefluss gemessen wird, ist auch die Viskosität von Wichtigkeit. Deshalb bietet es sich an, beide Messungen in einem Gerät zu integrieren. Es war daher nur konsequent, dass Endress+Hauser die Durchflussmessgeräte der Serie Proline Promass 83 I nun auch mit integrierter Viskositätsmessung anbietet. Das Messsystem mit seinem geraden Messrohr aus Titan steht in Nennweiten von DN 8 bis DN 50 zur Verfügung. Es garantiert durch seinen Aufbau minimalen Druckverlust, eine schonende Behandlung des zu messenden Mediums sowie eine einfache Reinigbarkeit. Ferner sorgt das patentierte Torsion-Mode-Balances-Verfahren (TMB) für Vibrationsunempfindlichkeit und hohe Nullpunktstabilität.

Coriolis-Massedurchflussmessgeräte haben sich in zahlreichen Flüssigkeits- und Gasanwendungen als robuste, zuverlässige und genaue Feldgeräte einen Namen gemacht. Sie messen den Massedurchfluss direkt, gleichzeitig werden Dichte und Temperatur des Mediums erfasst (Kasten). Zusätzlich kann bei einem Einrohrsystem auch noch davon unabhängig die Viskosität des Fluids ermittelt werden.

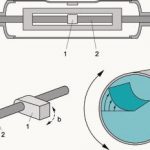

Torsionsbewegung im Rohr

Für die Viskositätsmessung nutzt man die Torsionsbewegungen des geraden Messrohrs, die durch das auf dem Messrohr angebrachten Pendel verursacht werden. Das Messrohr wird mit diesem beim TMB-Verfahren aufgesetzten Pendel als Gegenschwinger von der Rohrleitung entkoppelt, denn Messrohr und Pendel schwingen gegenphasig zueinander. Durch die Bewegung des Pendels wird im Rohr aber gleichzeitig auch eine Torsionsbewegung induziert. Durch diese kombinierte Biege-Torsionschwingung wird zum einen die Schwingungskompensation erhöht, zum anderen lässt sich die Torsion selbst zur Viskositätsmessung heranziehen.

Die Torsionsschwingungen regen die Fluidschichten im Rohr an, d. h. sie werden auf Scherung beansprucht. In Abhängigkeit von der Viskosität des Mediums sind es unterschiedlich viele Schichten, die die Messrohrschwingungen dabei dämpfen. Da die Scherkraft an der Rohrinnenseite eine Funktion aus Scherrate und Viskosität ist, benötigt man für eine bestimmte Scherkraft ein bestimmtes Antriebsmoment, um die Schwingung aufrechtzuerhalten. Das heißt: Die Viskosität lässt sich aus der erforderlichen Energie berechnen, die notwendig ist, um die Messrohrschwingung aufrecht zu erhalten. Die dazu notwendige Elektronik bzw. Software wird im Auswertegerät implementiert. Ebenfalls integrierbar sind hier bei Bedarf auch weitere Optionen, beispielsweise Konzentrationsbestimmung mit Hilfe der integrierten Dichtemessung.

Zwei Viskositätscharaktere

Nicht alle Fluide, bei denen eine Inline-Visikositätsbestimmung sinnvoll ist, verhalten sich jedoch gleich. Bei newtonschen Flüssigkeiten ist die Viskosität unabhängig von der Schergeschwindigkeit, bei nicht-newtonschen Flüssigkeiten dagegen verändert sie sich in Abhängigkeit davon. Dennoch funktioniert das Coriolis-Messverfahren bei beiden Viskositätscharakteren, wenn auch die Ergebnisse unterschiedlich zu interpretieren sind. Bei newtonschen Flüssigkeiten ist die Sachlage einfach: Promass I wird mit newtonschen Flüssigkeiten kalibriert und misst deren dynamische Viskosität. Dabei erreicht die Inline-Messung eine Genauigkeit von über ± 5 %. Das ist mehr als ausreichend genau, um Trends zu erkennen oder um beispielsweise die Vergießbarkeit eines Mediums beurteilen zu können.

Komplizierter wird die Bewertung der Messergebnisse bei nicht-newtonschen Flüssigkeiten. Ein Vergleich zwischen einer Inline-Messung und im Labor gewonnenen Werten ist hier sehr komplex, weil die Viskosität von der Scherrate (-geschwindigkeit) abhängt. Dennoch kann auch bei solchen Medien die Viskosität mit Promass 83 I mit hoher Wiederholbarkeit von ± 0,5 % gemessen werden. Da es bei Trendanalysen oder bei der Bestimmung relativer Veränderungen auf die Reproduzierbarkeit und nicht auf die absolute Genauigkeit ankommt, eignet sich Promass I auch für nicht-newtonsche Medien.

Herstellung von Polyaminen

Die Ciba Spezialitätenchemie Pfersee in Langweid entwickelt, produziert und vertreibt mit über 400 Mitarbeitern Produkte für die Veredelung von Textilien sowie für die Wasser- und Papierbehandlung. Mit diesen Produkten werden Kunden in allen Teilen der Welt beliefert. Innovative Lösungen werden in enger Zusammenarbeit mit den Kunden entwickelt, so dass ein maximaler Kundennutzen erzielt werden kann.

Im Werk Langweid werden duch ein Polymerisationsverfahren Polyamine hergestellt. Bei Prozesstemperaturen von bis zu 90 °C steigt während des Produktionsprozesses die Viskosität des Produkts kontinuierlich an. Bei Erreichen der Zielviskosität, die je nach Produkt bis zu 5000 mPas betragen kann, wird die Reaktion durch Zugabe einer Stopperlösung beendet. Dies ist ein äußerst wichtiger Prozessschritt, da bei Überschreiten der Zielviskosität das Produkt gelartig wird und dann nur unter großem Aufwand entfernt werden kann. Zudem können Schäden an den Rührwerken auftreten.

In der Vergangenheit wurden zur Überwachung der Viskosität zyklisch Proben der Reaktionsmischung entnommen und ausgewertet. Hierbei war natürlich das Risiko sehr groß, dass zwischen den Probenahmen die Viskosität den Sollbereich verlässt.

Den Ausweg bot Proline Promass I. Das Gerät wird in diesem Prozess neben der Massendurchflussmessung auch zur vollautomatisierten Viskositätsbestimmung eingesetzt. Kontinuierlich wird direkt im Prozess schnell und genau die Viskosität erfasst und über eine 4…20-mA-Schnittstelle an die Warte gegeben. Dort ist für jedes Produkt die entsprechende Zielviskosität eingestellt. Wird diese erreicht, beginnt die gesteuerte Zudosierung der Stopperlösung.

In dieser Anwendung garantiert Proline Promass 83 I mit Viskositätsmessung eine optimale Produktüberwachung und Betriebssicherheit. Eine Überschreitung der Zielviskosität und damit verbundene Kosten für Anlagenreinigung und -wartung sowie für die zu entsorgende Charge gehören nun der Vergangenheit an.

Halle 7, Stand F29

cav 463

Kompakt, zuverlässig und genau

Für die direkte Massemessung nach dem Corioliskraft-Prinzip wird ein Rohrkörper zunächst mit einer bestimmten Frequenz in harmonische Schwingungen versetzt. Ein Flüssigkeitsteilchen, das in das schwingende Rohr einfließt, erfährt eine seitliche Beschleunigung. Aufgrund seiner Trägheit dämpft es dabei die Schwingung einlaufseitig am Anfang des Rohres. Am Ende des Rohres, also am Auslauf, gibt es die aufgenommene Energie wieder ab. Die Schwingung des Rohres wird dadurch größer. Es entsteht eine Phasendifferenz der Rohrschwingung, die mit hoch empfindlichen Sensoren gemessen werden kann. Sie ist direkt proportional zum Massedurchfluss und unabhängig von anderen Werten wie Dichte, Temperatur oder Druck. Im Vergleich zu einer Anordnung von Volumen- und zusätzlicher Dichtemessung wird die messtechnische Einrichtung wesentlich kompakter und vor allem genauer.

Funktionsweise der Dichtemessung: Die Messrohre werden immer in ihrer Resonanzfrequenz angeregt. Sobald sich nun die Dichte der sich im Messrohr befindlichen Flüssigkeit ändert, regelt sich die Erregerfrequenz automatisch nach. Die Resonanzfrequenz ist somit eine Funktion der Dichte des zu messenden Mediums. Aufgrund dieser Abhängigkeit lässt sich mit Hilfe eines Mikroprozessors ein Dichtesignal gewinnen. Zur rechnerischen Kompensation von Temperatureffekten wird außerdem die Temperatur des Messrohres erfasst. Sie entspricht der Prozesstemperatur und steht ebenfalls als Ausgangssignal zur Verfügung.

Hannover Messe/Interkama 2005

ZVEI Fachbereich Messtechnik und Prozessautomatisierung

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: