Fluorpolymere lassen sich vorteilhaft als Korrosionsschutz im Bereich des Rauchgasstroms in mit Kohle oder Öl befeuerten Kraftwerken einsetzen. Die Praxis hat jedoch gezeigt, dass dadurch nicht immer die Erwartungen der Anlagenbetreiber erfüllt wurden. Im Folgenden werden deshalb Einflussfaktoren wie Werkstoffauswahl, Fertigungsverfahren oder Komponentendesign näher durchleuchtet.

Autoren Dr. Gabriele Gottschalk-Gaudig Market Development Manager, Dyneon Wolfgang Neumann Application & Product Development Europe, Dyneon Dr. Michael Schlipf Consultant für Dyneon

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

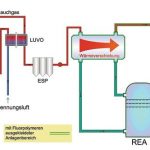

Mindestens zwei Voraussetzungen müssen erfüllt sein, damit Korrosion bei Metallen auftritt: Das Vorliegen eines elektrochemischen Potenzials und die Gegenwart eines Elektrolyten. In mit Kohle oder Öl befeuerten Kraftwerken sind diese Voraussetzungen im Rauchgasstrang immer dann gegeben, wenn die Temperatur soweit abgefallen ist, dass eine Taupunktunterschreitung des Gas-Chemikalien-Gemisches eintreten kann. Dies ist typischerweise der Fall vor Eintritt des Rauchgases in die Rauchgasentschwefelungsanlage (REA), innerhalb der REA sowie bei der anschließenden Wiedererwärmung des gereinigten Rauchgases für den Austritt aus dem Schornstein. Die Kanalsysteme zur Verbindung dieser Systemkomponenten müssen ganz oder teilweise in den vor Korrosion zu schützenden Bereich mit einbezogen werden. Wechselnde Betriebszustände des Kraftwerkes, sowie temporäre Abstellungen, führen zu einer starken Verschiebung der Taupunktgrenzen und erweitern den vor Korrosion zu schützenden Bereich des Kraftwerkes noch zusätzlich. In Bild 1 ist der potenzielle Anwendungsbereich für Fluorpolymerkorrosionsschutzsysteme grün eingezeichnet.

Fluorpolymere der Wahl

Bei dem modifizierten PTFE der zweiten Generation, 3M Dyneon TFM Modified PTFE, handelt es sich um ein PTFE, bei dem die Molekülketten durch Perfluorpropylvinylether (PPVE), einem ebenfalls perfluorierten Modifier, chemisch modifiziert wurden (Bild 2). Gleichzeitig wurde das Molekulargewicht dieses PTFEs der zweiten Generation abgesenkt, um somit die Partikelverschmelzung des durch Press-Sinter-Verfahren oder Pastenextrusion zu verarbeitenden PTFEs zu verbessern. Eine Kanalbildung entlang der Partikelgrenzen wird gezielt minimiert und die Permeation von Chemikalien gesenkt. Der Modifier stört wirksam die höhere Kristallisationsneigung des kürzerkettigen, modifizierten PTFEs und sorgt durch Dispergierung kleinster Kristallite in der amorphen Matrix für gute mechanische Eigenschaften, insbesondere für niedrige Kaltflusswerte. Am Ende macht der beste Mix aus Modifiergehalt und reduziertem Molekulargewicht den Unterschied.

Führt man die Polymerveränderung durch Molekulargewichtsabsenkung in Kombination mit dem Einbau des Comonomers PPVE konsequent weiter, so erhält man ein Perfluoralkoxy, besser bekannt unter der Bezeichnung PFA (Bild 2). Die Vertreter dieser Produktgruppe sind dank ihres niedrigen Molekulargewichts durch die üblichen Thermoplastverarbeitungsmethoden zu verarbeiten. Modifiziertem PTFE und PFA kann nahezu universelle Chemikalienbeständigkeit attestiert werden. Insbesondere sind sie resistent gegenüber den in Rauchgasen auftretenden Chemikaliengemischen oder Aerosolen aus wässriger Salzsäure (HCl), Schwefelsäure (H2SO4), schwefliger Säure (H2SO3), den korrespondierenden Säuren der Stickoxide (NOx) und weiteren Beimengungen an Flußsäure (HF) oder fester Flugasche.

Barrierewirkung der Polymere

Beide Werkstoffe eignen sich sehr gut zur Auskleidung korrosionsgefährdeter Bereiche im Kraftwerk. Ihre guten Antihafteigenschaften erleichtern das Abreinigen auch bei laufendem Betrieb. Jedoch muss berücksichtigt werden, dass trotz exzellenter Barriereeigenschaften von modifiziertem PTFE und PFA, insbesondere bei höheren Temperaturen eine nicht zu vernachlässigende Permeation durch den Polymerwerkstoff hindurch stattfindet. Das Polymer wird dabei weder geschädigt noch chemisch verändert. Die als Gase vorliegenden chemischen Komponenten wie SO2, SO3 oder HCl treten auf der produktberührten Seite in den Polymerwerkstoff ein, durchwandern ihn in Form isolierter Atome oder Moleküle, und treten dann auf der anderen Seite wieder aus. Bild 3a zeigt Details zum Permeationsverhalten von gasförmigem Chlorwasserstoff, HCl. Da die Permeation mit der Temperatur stark ansteigt, wurden die Werte, realitätsnah, bei 100 °C ermittelt. TFM lässt unter diesen Bedingungen die geringste Permeation zu, gefolgt von PFA. Als besonders signifikant erweist sich auch der Einfluss der Dicke der Barriereschicht im Bereich zwischen 1 und 3 mm. Demnach sollten Auskleidungen nach Möglichkeit eine Stärke größer als 2 mm aufweisen. Nicht-modifiziertes PTFE, das die höchsten Permeationswerte aufweist, sollte für Korrosionsschutzanwendungen in Kraftwerken im Barriereeinsatz nur bedingt verwendet werden. Bei Voll-Fluorpolymerkonstruktionen, bei denen Temperatur- und Chemikalienbeständigkeit gefordert sind, während die Barriereeigenschaften als nachrangig eingestuft werden können, erweist sich jedoch auch Standard-PTFE als guter Problemlöser.

Wie verändern sich die Barriereeigenschaften bei unterschiedlichen Temperaturen, die sowohl an verschiedenen Einbauorten im Kraftwerk gegeben sind, aber auch bedingt durch variierende Kraftwerksauslastung auftreten können? Die Antwort zeigt Bild 3b. Für Chlorwasserstoffgas zeigt PFA bis zu Temperaturen um 80 °C (355 K) die besten Barriereeigenschaften. Bei höheren Temperaturen erweist sich modifiziertes PTFE als der Werkstoff mit der geringeren Permeation. Der Bereich der Glasumwandlungstemperatur – er liegt für modifiziertes PTFE höher (120 bis 145 °C) – spielt hierbei eine Rolle, ebenso die, wenn auch geringe, Polarität der Werkstoffe.

Konstruktive Maßnahmen

Permeation kann man nicht gänzlich vermeiden. Deshalb muss sie bei der Konstruktion berücksichtigt werden. Nur dadurch kann eine langlebige Konstruktion erfolgreich realisiert werden. Bei Auskleidungen von Kanälen im Rauchgasstrom mit einer Folie aus modifiziertem PTFE oder PFA nach dem „Lose-Hemd-Verfahren“, also durch Fixierung der Folie mittels Bolzen an der Innenseite des Rauchgaskanals ohne dass eine Verklebung erfolgt, ist auf eine wirksame Hinterlüftung zu achten. Dadurch werden die in geringen Mengen durch die Schutzfolie hindurchdiffundierenden, gasförmigen korrosiven Stoffe abgeführt und der Taupunkt im Zwischenbereich Folie-Kanalwand wird nicht erreicht: Das System bleibt trocken und deshalb kann keine Korrosion auftreten.

Werden Gas-Flüssigkeit-Wärmetauscher unter Verwendung von PTFE- oder PFA-Schläuchen hergestellt, muss damit gerechnet werden, dass das Wärmeüberträgermedium, im Regelfall Wasser, im Innenbereich der Schläuche, über die Betriebszeit nachsäuert. Erforderliche Gegenmaßnahmen können leicht über die Zugabe von Puffersystemen bzw. über den regelmäßigen Austausch des Überträgermediums getroffen werden. Durch diese Maßnahmen können nachhaltig Korrosionserscheinungen im Wärmeträgersystem eingedämmt oder gar vermieden werden. Die Tabelle gibt Aufschluss über Anlagenkomponenten für den Korrosionsschutz in Kraftwerken, die in Frage kommenden Polymere sowie die polymerspezifischen Fertigungsmethoden.

Rückgewinnung der Monomere

Wenngleich es sich bei Korrosionsschutzsystemen auf Basis von Fluorpolymeren in der Regel um langlebige Systemlösungen handelt, so kann es aufgrund der sehr aggressiven Konditionen dennoch erforderlich sein, dass im Rahmen von Revisionsarbeiten Komponenten und Systeme partiell oder ganz ersetzt werden müssen. Für die anfallenden, teilweise hochkontaminierten End-of-Life-Produkte der Fluorpolymerkomponenten bestand bisher nur die Möglichkeit der Entsorgung über die Deponie. Durch das neu entwickelte Up-Cycling-Verfahren von Dyneon können nun diese Abfälle wieder in ihre Ausgangskomponenten, das Monomer Tetrafluor-ethylen (TFE), zurückgespalten werden. Das gewonnene TFE wird dann anschließend, nach Aufreinigung, wieder zu neuen Fluorpolymeren umgesetzt, die in ihren Eigenschaften keine Unterschiede zu den Ursprungsprodukten aufweisen.

prozesstechnik-online.de/cav1014400

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: