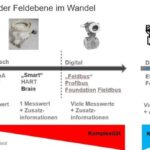

Ethernet für die Prozessindustrie? Selbstverständlich! „Wir wollen mehr Bandbreite und eine höhere Geschwindigkeit ins Feld“, bekräftigte Gerd Niedermayer, BASF, angesichts eines Workshops auf der vergangenen Namur-Hauptsitzung. Schließlich befindet sich die Gerätekommunikation in der Feldebene im Wandel, die Komplexität steigt. Doch mit Ethernet-Lösungen in der Prozessindustrie war es in der Vergangenheit nicht so einfach. Knackpunkte waren die Eigensicherheit, Leitungslängen bis zu einem Kilometer oder die Wirtschaftlichkeit. Schließlich gibt es nach wie vor Beschränkungen angesichts vieler explosionsgeschützter Anlagen in der chemischen Industrie, wo man bisher mit Standardlösungen einfach nicht weiter kam. In den vergangenen Jahren wurde daher unter dem Schirm der PNO intensiv an einer 2-Draht-Ethernet-Lösung für die Prozessautomatisierung gearbeitet.

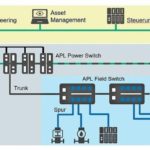

Das Konzept wurde vor zwei Jahren unter dem Namen Advanced Physical Layer (APL) vorgestellt und basiert inzwischen auf IEEE- und IEC-Standards. Damit stößt die Ethernet-Technologie – und damit die Hochgeschwindigkeitskommunikation – bis in das Feld der Prozessindustrie vor. Gleichzeittig soll diese Lösung die Planung, Installation, Inbetriebnahme und Wartung von Feldgeräten und der Automatisierung erleichtern. Schließlich entfallen beispielsweise die E/As im Schaltschrank und es ist ein schrittweiser Aufbau möglich. Mit anderen Worten – auch die Montage und Inbetriebnahme wird wesentlich einfacher. Das Konzept stand – doch hat diese Lösung auch in der Praxis Bestand?

APL im Testaufbau

Dieser Frage ging man im Mai 2019 am BASF-Standort Ludwigshafen nach, wo das Chemieunternehmen einen Testaufbau ins Leben rief. Beim Aufbau des Testszenarios orientierte man sich an gängigen BASF-Anforderungen für Neu-Anlagen. Diese sind zwar schnell formuliert, in der Ausführung jedoch komplex. So wird eine performante digitale Kommunikation bis ins Feld für die Gesamtanlage erwartet. Man möchte ein Ethernet-Protokoll für alle Prozesskomponenten, wie Sensorik, Aktorik, Motorsteuergeräte, Frequenzumrichter. „Die Ethernet-Kommunikation bis ins Feld muss nicht nur sehr robust sein, sondern auch eine sehr hohe Verfügbarkeit aufweisen“, beschrieb Niedermayer die Forderungen. Darüber hinaus wollte man auch eine performante, parallele Datenausschleusung aus den Feldgeräten für Industrie-4.0-Anwendungen.

In der Testanlage kam Profinet und – um die Anwendung in explosionsfähigen Bereichen abzuklären – APL zum Einsatz. An der Auswahl an Geräten mangelte es nicht. So wurden in der Testanwendung Sensoren von Endress+Hauser, Vega, Krohne, Samson, Bürkert, Emerson und Festo verwendet, außerdem kamen Komponenten von Pepperl & Fuchs, Phoenix Contact, Danfoss, Indusol, Natus und Prozessleitsysteme von Siemens, ABB, Honeywell, Emerson zum Einsatz. Zwar waren die Geräte noch Prototypen, da zum Start des Projektes noch keine Geräte mit APL serienmäßig zur Verfügung standen. Dies ist jedoch nur eine Frage der Zeit, die ersten Seriengeräte sind für 2021 geplant.

Praxistauglichkeit von Ethernet stand im Fokus

Die Ergebnisse präsentierte man auf der Namur-Sitzung. Die Testanwendung wurde vollredundant ausgeführt – es wurde sowohl eine Feldanlage dargestellt, als auch ein Schaltraumbereich. Pro Ring wurden an dem redundanten Controller jeweils eine Profinet-Schnittstelle eingesetzt, das entspricht einem Feld mit 250 Feldgeräten. „Der Fokus des Testaufbaus lag auf der Integration aller Feldgerätetypen und Aktorik ins Leitsystem“, so Niedermayer. Es ging dabei erst einmal um ganz praktische Aspekte, wie ist die Montage und Anschluss aller Komponenten, die Energieversorgung und Ethernet-Kommunikation über das Feldbuskabel zum Feldgerät oder die Konfiguration der IO-Ebene und Visualisierung. Daran schlossen sich Fragen an, wie die IP-Adressierung funktioniert oder die Namensvergabe läuft.

Besonders interessant für Prozessanlagen ist zudem die Kommunikation im Mischbetrieb. Gibt es zum Beispiel Probleme, wenn APL-Feldgeräte und Profibus-PA-Feldgeräte an einem Switch hängen oder können unterschiedliche Profinet-Teilnehmer, also APL-Switch, Proxy, Remote I/O, etc. verschiedener Hersteller in einem Ring miteinander kommunizieren? Ist ein Gerätetausch über Nachbarschaftserkennung, wie das Link Layer Discovery Protokoll möglich und werden neue Feldgeräte automatisch konfiguriert? Darüber hinaus lag der Fokus noch auf der Güte der Verfügbarkeit aufgrund von Redundanzmechanismen. Und auch der jüngsten Namur-Idee wurde Rechnung gezollt. So sollte die parallele Ausschleusung der Diagnosedaten über den NOA-Kanal möglich sein. Hierbei sollte es nur einen Zugriffspunkt auf die Gesamtanlage geben. Alle Feldgerätetypen und die Aktorik sollten sich zudem ins Asset Management System integrieren lassen.

Positive Erfahrungen mit Ethernet im Test

Bevor die Technologie in realen Anlagen eingesetzt wird, wollte man gerade aufgrund der heiklen Anlagen im Ex-Bereich auf Nummer sicher gehen. Unter den kritischen Augen von Niedermayer testete das Team den Systemaufbau mit vielen Varianten und war positiv überrascht. „Es funktionierte eigentlich alles“, so das Fazit von Niedermayer. „Die Geräte konnten leicht über GSDML-Dateien ins Leitsystem integriert und angeschlossen werden“, nannte Niedermayer ein Beispiel. Dabei wurden die Feldgeräte an die APL-Switches über Klemmverbindungen und die APL-Feldgeräte verpolungssicher angeschlossen. Der Betrieb über die Feldbuskabel war stabil, auch die Konfiguration der Feldgeräte gelang einfach und schnell. Dies galt auch für den Plug-and-play-Gerätetausch auf Basis von Profinet. Das Austauschgerät wurde vom System automatisch erkannt und mit der zugehörigen Konfiguration bespielt.

In weniger als einer Minute stand das Gerät wieder zur Verfügung. Die getesteten Redundanzmechanismen – sofern vom Teilnehmer unterstützt – erfolgten in spezifizierter Zeit (≤ 200 ms). Das Team testete außerdem verschiedene Varianten im Mischbetrieb. „Es gab keine Kommunikationsstörungen zwischen den verschiedenen Teilnehmern“, so die Bilanz von Niedermayer. „Alle Prototypen funktionierten.“ Auch die parallele Datenausschleusung über den NOA-Kanal vor den Controllern war möglich. Komplikationen ergab es lediglich beim Erstellen der HMI, da notwendige Treiberdateien seitens der Leitsysteme fehlten. Dies soll aber in nächster Zeit behoben werden. Zudem sehen die Tester in puncto Integration der Geräte in Asset-Management-Systeme noch Verbesserungsbedarf. Dies gestaltete sich als aufwendig, da je nach System unterschiedliche Dateien (EDDL, DTM, FDI,…) benötigt werden. Der Wunsch ist es, dass die Hersteller für alle anzuschließenden Geräte ein FDI Package zur Verfügung stellen.

Reduzierung der Komplexität

Die Bilanz seitens des Namur-Arbeitskreises 2.6 (Digitale Prozesskommunikation) war eindeutig: Ethernet APL konnte in einem ersten praktischen Einsatz erfolgreich getestet werden. „Die Ergebnisse des Tests sind ermutigend und wir hoffen, dass Kommunikationslösungen dank APL weniger komplex werden“, so Oliver Weigel, Namur-AK 2.6. „Außerdem können wir nun mit APL endlich Migrationsstrategien entwickeln.“ Schließlich können die existierenden Feldbusleitungen genutzt werden.

Besonders positiv bemerkten die Tester, dass alle Hersteller, ob es sich nun um Leitsystem-, Infrastruktur- oder Feldgerätehersteller handelte, gemeinsam an einem Strang zogen. Daher ist man auch zuversichtlich, dass die Lösung in zwei Jahren „life“ gehen wird. Praktischer Nebeneffekt: Der Namur AK 2.6 ist überzeugt, dass APL auch ein Enabler für NOA-Anwendungen wird.

„Enhanced connectivity ist, wenn das Komplexe für den normalen Anwender einfacher wird“, fasste Weigel das Motto der Namur-Hauptsitzung zusammen. Übertragen auf die APL-Lösung heißt dies, dass das Gesamtsystem (bestehend aus Leitsystem, APL, Feldgerät) die Tagesarbeit so erleichtern muss, dass alle Anwender (Planer, Montage, Instandhalter, Betreiber) es anwenden wollen. Und schlussendlich heißt es auch für den Anwender umdenken, mahnte Weigel „Nun ist ein Laptop statt eines Multimeters gefragt!“

Profibus Nutzerorganisation e.V., Karlsruhe