Firmen im Artikel

Modernisierungen von Anlagen gestalten sich in der Praxis oft problematisch. Sie lassen sich meist schlecht planen, da die Lifecycle-Daten der verwendeten Komponenten oft unbekannt sind. Weiterhin treibt der Kostendruck viele Hersteller zu radikalen Technologieeinschnitten bei der Modernisierung, da Rückwärtskompatibilität oder Interoperabilität von alten und neuen Komponenten und eine zuverlässige Datenmigration von Altsystemen auf aktuelle Systeme aufwendig umzusetzen sind. Zusätzlich erzeugen Modernisierungen immer Lastspitzen in den ohnehin oft schon überlasteten Betreuungsteams der Anlagen und eine manuelle Umstellung oder Neuprogrammierung der meist schon lange in Betrieb befindlichen Automatisierungen ist aufwendig, teuer und bringt Risiken für den Wiederanfahrbetrieb. Besonders gravierend sind die erforderlichen Stillstandzeiten, die durch Produktionsausfälle die Kosten in die Höhe treiben.

Interoperabilität von Alt nach Neu

Für die Modernisierung hilft es enorm, wenn der Hersteller des Automatisierungssystems die Entwicklung seines Systems auf technologische Upgrades ausgerichtetet hat – so zum Beispiel Schneider Electric mit dem System Ecostruxure Foxboro DCS. Der Automatisierungsexperte hat sich das „Continuous-Current-Prinzip“ auf die Fahne geschrieben. So können Kunden auf der einmal getätigten Investition aufbauen und ihre Anlagen in kleinen Schritten mit geringem Arbeitsaufwand modernisieren.

Das Ecostruxure Foxboro DCS ist ein klassisches Prozessleitsystem bestehend aus verteilten Komponenten, das hochkomplexe Prozessanlagen rund um die Uhr zuverlässig automatisiert. Alleinstellungsmerkmal ist das bereits erwähnte Continuous-Current-Prinzip, das eine besonders risikoreduzierte Migration mit sehr stark verkürzten Stillstandzeiten bei Modernisierungen erlaubt, da Engineering-Aufwendungen für das Alt-System wiederverwendet werden können. Das Foxboro DCS existiert seit dem Aufkommen der digitalisierten Prozessleitsysteme Ende der 80er-Jahre bis heute durchgängig und kann die Daten der ersten Systemgeneration in einem aktuellen System nach einer kurzen automatischen Konvertierung verwenden, sodass das aktualisierte System sich genauso verhält wie das Originalsystem von 1987.

Modernisierung Schritt für Schritt

Beispielsweise ist die größte Raffinerie der Welt (Reliance, Jamnagar, Indien) vollständig mit Foxboro DCS automatisiert. Dazu sind alle Komponenten redundant ausgelegt und können im laufenden Betrieb unter Spannung einzeln getauscht werden, ohne die Produktion zu beeinträchtigen. Das Produkt unterstützt in besonderem Maße die Koexistenz und Interoperabilität von alten und neuen Komponenten in einem durchgängigen Verbund, sodass Modernisierungen nicht zwingend im Gesamtsystem, sondern Schritt für Schritt durchgeführt werden können. Damit kann der Umbau des Leitsystems der Planung der Modernisierung der Produktionsanlagen folgen. Es lässt sich auch eine Ebene, zum Beispiel die Prozessoren, im System tauschen, während die darüberliegende Visualisierungsebene und die darunter liegende Feldebene noch einige Jahre weiter genutzt werden.

Ein weiteres Beispiel ist ein Ethylencracker, bei dem im heißen Anlagenteil 10 Cracköfen parallel arbeiten. Im Rahmen einer routinemäßigen Wartung der Prozessanlagen (nicht des Systems) wird regelmäßig einer der Öfen außer Betrieb genommen und gewartet. Wenn man das System so strukturiert, dass pro Ofen ein dedizierter Controller zugeordnet ist, dann kann ofenweise der Controller des jeweiligen Ofens gegen ein aktuelles Gerät getauscht und in das System integriert werden, während der Rest des Systems weiterläuft. Die Datenbasis des ausgetauschten Controllers wird nach einem kurzen automatisch ablaufenden Migrationsvorgang wieder in den Controller heruntergeladen und schon nach wenigen Minuten kann der Controller wieder anfahren und den Betrieb aufnehmen. Aus Sicht des Bedieners und auch aus Sicht der Anlagenbetreuer verhält sich der modernisierte Controller exakt genauso wie vorher, hat aber dann eine neue Lebensdauer von

15 bis 20 Jahren vor sich. Die Migration der Daten ist für den Anlagenbetreiber nahezu risikofrei, da keine manuellen Eingriffe und Anpassungen sowie Neuprogrammierungen erforderlich sind.

Automatisierte Datenübernahme

Wird die unterlagerte Hardware oder Software des Automatisierungssystems abgekündigt, ist die Nachfolgekomponente des Ecostruxure-Systems so auslegt, dass die Anwendungsdaten, die Konfiguration der Steuerungen und Regelungen sowie die Systemtopologie und die Benutzerdarstellungen über einen Migrationspfad auf das modernisierte System übernommen werden können. Dabei können Import-Routinen auch eine Umsetzung auf modernere, leistungsfähigere Konfiguratoren erlauben, die aber dennoch eine funktionsgleiche Umsetzung der Alt-Algorithmen mit minimalen manuellen Eingriffen ermöglichen.

Als Beispiel sei hier die Einführung einer neuen Computer- und Bildschirmgeneration genannt. Bei einer Alt-Anlage aus den frühen 90er-Jahren sind die Rechner, die die Bildschirme im Leitstand ansteuern, häufig schon seit vielen Jahren nicht mehr wartbar, weil die Hersteller der Rechner die Modelle längst abgekündigt haben. Mit modernen Rechnern kommen aber meist auch aktualsierte Bildschirmtechnologien wie Flachbildschirme statt Kathodenstrahlröhren und neue Bildauflösungen (Full HD statt 4:3-Formaten). Nicht zuletzt laufen aktuelle Rechner auf komplett anderen Betriebssystemen wie die installierten Alt-Rechner. In Großanlagen sind oft Hunderte aufwendig gestalteter Benutzergrafiken vorhanden, die den Bedienern eine übersichtliche und sichere Bedienung einer hochkomplexen Prozessanlage erlauben. Benutzer des Foxboro DCS können darauf bauen, dass diese Benutzergrafiken und die damit verbundenen Konfigurationen durch einen automatisierten Migrationsprozess auf aktuelle Rechner, Betriebssysteme und Systemsoftware-Versionen übernommen werden können, sodass kein Re-Engineering erforderlich ist. Das modernisierte System verhält sich genauso wie vorher, läuft aber technologisch auf der neuen Hard- und Software. Das erlaubt neben der dann wieder vorhandenen Wartbarkeit auch die Möglichkeit, neue Eigenschaften der modernen Komponenten parallel zu den betriebsbewährten Systemteilen zu nutzen. Als Beispiel sei hier die Einführung von High-Performance-HMI-Grafiken mit Situational-Awareness-Konzepten genannt, die in Studien bewiesen haben, daß sie zu Verbesserungen in der Bedienerleistung führen (kürzere Reaktionszeiten, weniger Fehlbedienungen, besserer Anlagenbetrieb durch weniger Ausfälle).

Hardware mechanisch kompatibel

Muss an einem Automatisierungssystem die Hardware, die Feldsignale entgegennimmt, ausgetauscht werden, hilft es enorm, wenn modernisierte Module für die Input/Output-Signalaufbereitung über Adapterlösungen mechanisch kompatibel zu den Alt-Komponenten sind. Im besten Fall in Form einer Plug-&-Play-Lösung, bei der sich abgekündigte Alt-Bauteile durch funktionsidentische oder im Idealfall funktionsverbesserte Neuteile ersetzen lassen und nur Steckverbindungen am gleichen Ort ausgetauscht werden. Oft ermöglichen derartige Modernisierungen durch geschickte Planung Verbesserungen wie die Einführung von digitalen Feldbussen oder intelligentem Asset Management.

Proaktive Lifecycle-Planung

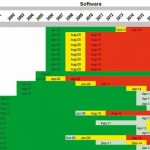

Für den Anwender ist es wichtig zu wissen, wann die in seinen Anlagen verwendeten Komponenten voraussichtlich in der Zukunft nicht mehr unterstützt sein werden. Im Idealfall ist diese Information exakt für die in seiner Anlage verbauten Komponenten immer aktuell und automatisiert als Report vorhanden. Dieser Report kann dann im Kontext der routinemäßigen Wartung des Systems durch den Hersteller als Grundlage für die strategische Modernisierungsplanung der nächsten Jahre dienen und erlaubt die rechtzeitige Sicherung von Budgets und Ressourcen sowie die Minimierung von Risiken und Stillstandzeiten für solche Vorhaben und damit letztendlich eine direkte Erhöhung der Produktivität.

Für die Lifecycle-Planung ist es wichtig, dass der Hersteller das Thema „Lifecycle“ als integrales Problem im Produktmanagement begreift und die Dokumentation, das Management und die Aktualisierung des Lifecycle-Status für jede Produktkomponente als natürlichen Bestandteil seiner Aktivitäten in der Wertschöpfungskette sieht. Dazu gehört auch eine Dokumentation der Lifecycle-Policy, die die Regeln beschreibt, die den Lifecycle-Status von Komponenten bestimmen und die unterschiedlichen Support-Optionen in jedem Lifecycle sauber definieren.

Suchwort: cav0319schneiderelectric

Halle 11, Stand C58