Firmen im Artikel

Beim Hochofenverfahren wird aus Eisenerz unter Verwendung von Koks im ersten Schritt Roheisen und dann durch weitere Verfahren aus dem Roheisen Stahl hergestellt. Den für die Roheisengewinnung der Thyssenkrupp Steel Europe AG erforderlichen Koks erzeugt zu einem großen Teil die Kokerei Schwelgern. Dazu werden die angelieferten Kohlen aufbereitet und auf zwei Mischbetten eingestapelt. Von dort wird die gemischte Einsatzkohle in die Zwischenspeicher des zentralen Kohlenturmes gefördert. Ein Kohlefüllwagen übernimmt hier eine Charge für jeweils einen Koksofen und füllt eine der 70 Ofenkammern der Batterien 1 und 2. Eine Kammer hat ein Nutzvolumen von 93 m3 und wird mit etwa 79 t Einsatzkohle gefüllt. Die Kohle ist, um vollständig zu verkoken, für

25 Stunden unter Luftabschluss in der Ofenkammer zu erhitzen. Am Ende der Garungszeit öffnen sich die Koksofentüren und circa 56 t glühender Koks werden mit der Druckmaschine in das Löschfahrzeug gedrückt. Das Kühlen des glühenden Kokses erfolgt in einem der Nasslöschtürme. Der gekühlte Koks wird in die Kokssieberei transportiert, dort klassiert und anschließend direkt zu den Hochöfen von Thyssenkrupp verfrachtet. Die Kokerei Schwelgern gehört zu den modernsten Kokereien und hat die weltweit größten Koksöfen. Sie wurde 2003 angefahren und läuft seitdem rund um die Uhr.

Anbindung von 2000 Feldgeräten

Bernd Wemhöner, als Leiter der Prozesstechnik bei KBS beschäftigt, erzählt: „Wir waren schon 2003 von der Leistungsfähigkeit des Profibus-Systems überzeugt. Nachdem es in einer kleinen Applikation getestet worden war, stand bereits vor Beginn der Bauarbeiten fest, dass wir den Kommunikationsstandard in der neuen Kokerei verwenden werden.“ Diese Entscheidung markierte einen wichtigen Schritt für den künftigen zuverlässigen Betrieb der Anlage. In der Kokerei sind aktuell etwa 2000 Feldgeräte aller Art über Profibus an das Prozessleitsystem angebunden. Die Mehrzahl der eingesetzten Messumformer, zum Beispiel für Druck und Temperatur, und die Positioner für pneumatische Antriebe haben einen Profibus PA-Anschluss. Über transparente DP/PA-Wandler sind diese Geräte an das Prozessleitsystem angekoppelt. Andere Sensoren und Aktoren, die über keine Profibus-DP- oder Profibus-PA-Schnittstelle verfügen, werden per Profibus DP-I/Os in das System integriert. Zur Überwindung der langen Distanzen auf dem Werksgelände sowie zum Schutz vor Störeinflüssen wurden viele Kilometer Lichtwellenleiter als Übertragungsmedium verlegt. Damit der Betrieb rund um die Uhr sichergestellt ist, sind die Profibus-DP-Systeme und die Prozesssteuerungen redundant aufgebaut.

Netzwerkdiagnose via Webserver

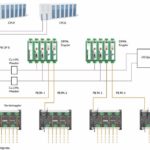

Nachdem 2018 der Hersteller der Segmentkoppler die Geräte abgekündigt und keine Alternative bereitgestellt hatte, suchte die Kokerei nach einer Ersatzlösung. Fündig wurde man schließlich bei Phoenix Contact. Der Profibus-DP/PA-Koppler FB-HSB-DP/PA, der als vorkonfigurierte Einheit entwickelt wurde, trägt unter anderem durch die webbasierte Überwachung der Profibus-Netzwerke dazu bei, dass keine Stillstandzeiten auftreten. Das Gerät wandelt die Profibus-DP-Kommunikation transparent in Profibus-PA-Daten um und bietet gleichzeitig detaillierte Funktionen zur Netzwerkdiagnose. Für jede Konfiguration werden eine Kopfstation zur Verwaltung sowie ein Profibus-DP-Repeater und ein Profibus-PA-Modul als Schnittstelle zum Profibus-PA-Netzwerk benötigt. Mit diesem modularen Konzept lassen sich spezifische Anwendungen konfigurieren.

Der FB-HSB-DP/PA kommt in den meisten Applikationen als Basispaket zum Einsatz. Über einen im Bus jedes Moduls befindlichen Sockel können zehn Profibus-DP- oder -PA-Module angeschlossen werden, die eine Verbindung zu maximal vier verschiedenen Profibus-DP/PA-Netzwerken herstellen. Mit einer Kapazität von bis zu zehn redundanten Segmenten pro Kopfstation unterstützen die Profibus-DP-Repeatermodule außerdem die Netzwerkredundanz. Durch die Verbindung mit dem Kommunikations-Anschaltmodul kann der Anwender über den eingebauten Webserver per Ethernet auf das Hauptelement des Kopplers/Links sowie die Konfigurations- und Diagnosedaten zugreifen. Die integrierte Netzwerkdiagnose des FB-HSB-DP/PA lässt sich dann über das Kommunikations-Anschaltmodul aufrufen. Sie umfasst Messungen der Bit-Übertragungsschichten der Profibus-DP/PA-Segmente, eine Geräteliste, die Netzwerkkonfiguration sowie Oszilloskop-Funktionalitäten. Darüber hinaus lassen sich die angebundenen Feldgeräte über FDT/DTM als Remote-Funktion konfigurieren und warten.

Austauschen mit allen Funktionen

Bernd Wemhöner erklärt: „Der einfache, redundante Aufbau des Phoenix-Contact-Gerätes sowie die umfangreiche Diagnose mit integrierter Web- und DTM-Technologie vereinfacht uns die Überwachung der im System installierten Feldgeräte erheblich.“ Auf die Frage, wie lange die Kokerei noch in Betrieb sein wird, geht der Leiter der Prozesstechnik von mindestens 20 Jahren aus, in denen keine größeren Störungen auftreten dürfen. In Summe würde die Kokerei in Duisburg somit etwa 40 Jahre mit höchster Verfügbarkeit laufen. Um das sicherzustellen, ist ein offenes, kompatibles Kommunikationssystem notwendig. „An dieser Stelle hat uns Phoenix Contact umfassend unterstützt und eine entsprechende Ersatzlösung für ein auslaufendes Produkt erarbeitet, die wir schnell im laufenden Betrieb implementieren konnten“, schließt Wemhöner ab.

Phoenix Contact GmbH & Co. KG, Blomberg

Profibus PA: Einbindung von I/Os

An ein Profibus-PA-Segment können nur Geräte angeschlossen werden, die über eine eigene Feldbusanschaltung verfügen. Mit dem neuen Profibus-PA-I/O-Gateway von Phoenix Contact lassen sich I/Os jetzt direkt in das Profibus-PA-System integrieren. Die Einbindung von analogen und digitalen I/Os in ein Profibus-PA-Netzwerk erfolgt über eine PA-Kopfstation und die zugehörigen I/O-Module. Da alle Signale via Profibus PA vom Feld in die Leitwarte übertragen werden, lässt sich die gesamte Installation mit den üblichen Profibus-PA-Kabeln ausführen. Bei einer Anlagenerweiterung ist die vorhandene Infrastruktur selbstverständlich nutzbar. Die Kopfstation wird vorkonfektioniert geliefert, sodass der Anwender keine zusätzliche Software benötigt. Die Integration in das überlagerte Hostsystem erfolgt über eine EDD- oder GSD-Datei.