Wir alle kennen die Schlagworte, die für das digitalisierte Unternehmen von morgen stehen: Industrie 4.0, Big Data, Internet der Dinge. Ethernet ist der entscheidende Faktor, um all diese Entwicklungen zu verwirklichen. Es ist die gemeinsame Sprache zwischen Geräten, Systemen und Prozessen. Es bietet tiefere Einsichten und bessere Informationen für fundierte Entscheidungen. Denn in einer reinen Ethernet-Welt gibt es keine Sprachbarrieren mehr. Informationen müssen nicht mehr zwischen unterschiedlichen Systemen übersetzt werden, sondern können ungehindert fließen – frei von zeitlichen und örtlichen Beschränkungen.

Ethernet/IP ist eine industrielle Ethernet-Lösung, die auf dem Common Industry Protocol basiert. Sie setzt auf dem weltweit etablierten Ethernet-Standard auf und wird sowohl die Fertigungs- als auch die Prozessindustrie verändern. Außerdem ist sie vollständig in das Standard Industrial Ethernet integriert und bietet damit die Basis für eine homogene Kommunikationsinfrastruktur – von den Feldgeräten, die über das PCS in einer Anlage verteilt sind, bis hin zum ERP-System eines Unternehmens. Von dieser Entwicklung wird vor allem die chemische Industrie profitieren, denn Ethernet/IP ermöglicht nicht nur Ethernet bis zur Feldebene. Es werden auch die Einschränkungen der derzeitigen Feldbussysteme überwunden. Darüber hinaus bietet Ethernet/IP die Möglichkeit, Geräte in explosionsgefährdeten Bereichen anzuschließen. Außerdem unterstützt es die Funktionssicherheit, die für viele Anwendungen in chemischen Prozessanlagen erforderlich ist. Mit Ethernet/IP ist es auch möglich, eine Fülle von Gerätedaten abzurufen, was wiederum vorbeugende Wartungskonzepte ermöglicht, um eine erheblich erhöhte Prozesssicherheit und die Anlagenverfügbarkeit zu erreichen.

Übergang in die digitale Zukunft

Die Umstellung einer Anlage auf Ethernet/IP erfordert keinen radikalen Einschnitt. Es gibt mehrere Migrationspfade für einen schrittweisen Übergang von der traditionellen Feldbuswelt zu einer unternehmensweiten Ethernet-Infrastruktur. Dies ist besonders wichtig, da Prozessanlagen in der chemischen Industrie in der Regel langfristige Projekte sind, die bewusst auf bewährten Technologien basieren, um höchste Prozesssicherheit zu gewährleisten.

Viele bestehende Anlagen nutzen nach wie vor analoge Feldgeräte, die über das Hart-Kommunikationsprotokoll in ein digitales Steuerungssystem integriert sind. Im Herbst 2018 gab ODVA daher eine Verbesserung der Ethernet/IP-Spezifikationen bekannt, die die nahtlose Integration von Hart-Geräten in eine Ethernet/IP-Infrastruktur ermöglicht. ODVA ist eine globale Vereinigung der weltweit führenden Automatisierungsunternehmen. Aufgabe von ODVA ist es, offene, interoperable Informations- und Kommunikationstechnologien für die industrielle Automatisierung voranzutreiben. Ethernet/IP ist eine Netzwerkadaption des medienunabhängigen Common Industrial Protocol (CIP). „Die Integration herkömmlicher Hart-I/Os ist ein weiterer Schritt, um die Vision von ODVA zur Optimierung der Prozessintegration zu erfüllen,“ erklärte Olivier Wolff, Vorsitzender der technischen Arbeitsgruppe der ODVA für Ethernet/IP in der Prozessindustrie und Global Marketing Manager Industrial Communication bei Endress+Hauser. „Nach dem anfänglichen Fokus auf die Integration herkömmlicher Feldgeräte in industrielle Steuerungs- und Asset-Management-Systeme wird die Organisation Ethernet/IP weiterhin an das gesamte Spektrum der Anforderungen der Prozessindustrie anpassen.“

Optimierte Prozessintegration

Die Schlüsselstrategie von ODVA heißt „Optimized Process Integration (OPI)“. Schwerpunkt von OPI ist der Produktionsbereich in verfahrenstechnischen Anlagen. Hier findet der Prozess statt und Feldgeräte müssen eng in das Automatisierungssystem integriert sein. Gegenwärtig ist diese Integration alles andere als trivial. Prozessanlagen setzen seit Jahrzehnten auf analoge 4…20-mA-Kommunikation mit Feldgeräten. Digitale Feldbusse werden zwar zunehmend auch in der chemischen Industrie eingesetzt. Sie sind aber alles andere als einfach zu implementieren. Für den Fernzugriff sind spezielle Gateways erforderlich. Obwohl Geräte große Datenmengen bereitstellen können, wird die praktische Nutzung solcher Daten durch das Kontrollsystem häufig durch Beschränkungen auf Feldbusebene behindert. Der grundlegende Ansatz von OPI erfüllt drei Hauptanforderungen der globalen chemischen Industrie: Konvergenz wird durch die Verwendung von Standard-Ethernet-Technologien für die gesamte Kommunikationsstruktur erreicht – von der Anlage bis zur Unternehmensebene. Die Kompatibilität wird durch individuelle Migrationspfade gewährleistet, durch die das nahtlose Zusammenspiel neuer Geräte mit der installierten Basis ermöglicht wird. Die Skalierbarkeit reicht von einfachen Feldgeräten bis hin zu komplexen unternehmensweiten Systemen. Die Betonung auf offene Systeme garantiert dabei Interoperabilität, ohne dass Anlagenbetreiber von einem bestimmten Anbieter abhängig sind.

Evolution statt Revolution

Automatisierungssysteme in der chemischen Industrie stehen vor derselben Entwicklung, die die produzierende Industrie schon vor Jahren erlebt hat. Der Trend geht zum Industrial Ethernet und anderen offenen Standards. Ethernet/IP enthält Standard-Ethernet-Schnittstellenkomponenten. Durch den Einsatz von Standard-Hardware profitieren Anlagenbetreiber nicht nur von wettbewerbsfähigen Preisen. Sie können auch das bereits vorhandene Know-how einer breiten Basis von Ingenieuren nutzen, die mit Standard-Ethernet- und Internet-Technologien vertraut sind. Mit einer Ethernet/IP-Infrastruktur ist eine chemische Anlage auch auf das Internet der Dinge (IIoT) sowie eine Reihe völlig neuer Geräte und Anwendungen vorbereitet, die für die nahe Zukunft erwartet werden. Mit dem OPI-Ansatz lässt ODVA dabei der Branche die Option, schrittweise zu einem Automatisierungssystem zu wechseln, das auf alle Ebenen der Produktionsanlage zugreifen und detaillierte Geräte- und Prozessinformationen abrufen kann, um Asset-Management und proaktive Wartungslösungen zu unterstützen.

Drei Hauptanwendungsfälle

Der Übergang zu einer homogenen und skalierbaren Ethernet/IP-Infrastruktur nach dem OPI-Ansatz erfordert, dass Anlagenbetreiber drei Hauptanwendungsfälle berücksichtigen:

- Integration von Geräten in die Prozesssteuerung:

Bei der Integration von Feldgeräten in die Prozesssteuerung müssen sowohl für feldbusbasierte Feldgeräte als auch für ethernetfähige Geräte die Anforderungen an die Kommunikation berücksichtigt werden. Feldgeräte, die über Ethernet/IP angeschlossen sind, bieten nicht nur Zugriff auf eine Vielzahl von Gerätedaten, die die erforderlichen Informationen für eine erweiterte Diagnose liefern. Sie umfassen auch Optionen für die physische Schicht wie Power-over-Ethernet und entsprechen den Standards für ein eigensicheres Ethernet. - Integration von Gerät zu PAM:

Insbesondere für die chemische Industrie mit ihrem Schwerpunkt auf Prozessanlagen, die über längere Zeiträume ohne Stillstand betrieben werden, ist die Integration von Feldgeräten in PAMs ein wesentlicher Aspekt von OPI. Er stellt sicher, dass Feldgeräte in allen Phasen ihres Lebenszyklus eine optimale Leistung bieten. - Ganzheitliche Field-to-Enterprise-Kommunikation:

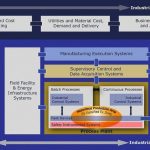

Eine ganzheitliche Field-to-Enterprise-Kommunikationsarchitektur ist der Schlüsselfaktor für eine erfolgreiche OPI-Strategie. Dies führt zu einem Paradigmenwechsel von der klassischen, restriktiven Automatisierungspyramide hin zu einer flacheren und umfassenderen verteilten Netzwerkarchitektur. Eine einheitliche und transparente, unternehmensweite Kommunikationsarchitektur kann die uneingeschränkte Kommunikation zwischen den Automationssystemen einzelner chemischer Anlagen und dem ERP-System der Organisation gewährleisten.

Der von ODVA vorgeschlagene Ansatz der Optimized Process Integration ebnet den Weg von heterogenen Kommunikationsinfrastrukturen zur Zukunft einer durchgängig einheitlichen Kommunikation. Es wird eine Zukunft sein, in der alle Geräte und Systeme eine gemeinsame Sprache sprechen werden: Ethernet.

Suchwort: cav0619odva