Firmen im Artikel

Propylenoxid (PO) ist eine farblose und hochentzündliche Flüssigkeit, die auch unter den Namen 1,2-Epoxypropan oder Methyloxiran bekannt ist. Die Hauptanwendung des aus Erdöl gewonnenen PO ist die Produktion von Polyolen, die eine wichtige Grundchemikalie für die Herstellung von Polyurethanen darstellt. Polyurethane finden vielfältige Anwendungen in verschiedenen Produkten des täglichen Bedarfs, wie z. B. Schaumstoffe, Klebstoffe oder auch Isolierungen. Daneben ist PO ein Vorprodukt für die Herstellung von Propylenglykol, das als Frostschutzmittel oder auch Korrosionsschutzkomponente in Kühlflüssigkeiten verwendet wird.

Das Chlorhydrin-Verfahren wurde Anfang des 20. Jahrhunderts entwickelt und gilt als erstes großtechnisch entwickeltes Herstellungsverfahren für Propylenoxid. Weitere Verfahren sind das MTBE-, das Cumen- und das HPPO-Verfahren. Beim Chlorhydrin-Verfahren werden Propen und Chlor in Anwesenheit von Wasser umgesetzt. In einem zweiten Schritt werden die isomeren Propylen-Chlorhydrine einer Dehydrochlorierung unterzogen. Durch die Umsetzung mit starken Basen oder Kalkmilch entsteht dabei Propylenoxid. In einem Kondensator wird das Roh-Propylenoxid von nicht-kondensierbaren Komponenten abgetrennt und bis zum fertigen Produkt in mehreren Destillationskolonnen aufgereinigt.

Ein entscheidendes Qualitätskriterium für die Reinheit von Propylenoxid ist der Gehalt an Wasser, der nur wenige ppm betragen darf. Da mehrere Produktströme aus den einzelnen Kolonnen vereinigt werden, werden hohe Anforderungen an die Produktqualität der einzelnen Kolonnen gestellt. Propylenoxid ist eine stark hygroskopische Substanz, sodass die engmaschige Kontrolle der Zusammensetzung in den Destillationskolonnen und kurze Eingriffszeiten von großer Bedeutung für eine optimale Prozessführung sind.

Schnelles Inline-Prozessmonitoring

Für eine präzise Überwachung von Propylenoxid sind Methoden erforderlich, die kritische Qualitätsparameter an mehreren Messstellen zuverlässig und in Sekundenschnelle analysieren können. Nur die frühzeitige Erkennung von Trends ermöglicht kurze Eingreifzeiten und eine schnelle Prozessregelung. Gerade wegen der hohen Entzündlichkeit, der toxischen und hygroskopischen Eigenschaften von Propylenoxid sollte die Methode in den Prozess integriert werden, sodass eine aufwendige und fehleranfällige Laboranalytik mit manueller Probennahme vermieden wird.

In den letzten Jahren hat sich die NIR-Spektroskopie (Bild 1) als leistungsstarke Analysenmethode etabliert, die sowohl qualitative als auch quantitative Aussagen über die Proben liefert. Bei der Betrachtung des elektromagnetischen Spektrums befindet sich der Nahinfrarotbereich zwischen dem sichtbaren Licht und der mittleren Infrarotstrahlung (MIR). Während im MIR-Bereich fundamentale Grundschwingungen der Moleküle angeregt werden, werden im nahen Infrarotbereich Kombinationsschwingungen und Obertöne sichtbar. Die Detektion erfolgt im Wellenlängenbereich zwischen 800 und 2500 nm. Gerade für die prozessnahe Überwachung des Wassergehaltes zeigt die NIR-Spektroskopie große Vorteile.

Vorteile der NIR-Spektroskopie

Lange Zeit galt die IR-Spektroskopie als die genauere Methode zur Identifikation und Charakterisierung von Substanzen. Allerdings ermöglichen heutzutage leistungsstarke Rechner die Anwendung von chemometrischen Werkzeugen und Datenverarbeitungstechniken, sodass präzise und robuste qualitative sowie quantitative Aussagen mittels NIRS gewonnen werden können. Dies gilt auch für geringe Analytkonzentrationen bis in den ppm-Bereich.

Sonden und Durchflusszellen werden prozessnah direkt in einen Reaktor oder Rohrleitungen installiert und können daher auch in anspruchsvollen Prozessumgebungen eingesetzt werden. Innerhalb weniger Sekunden werden die Spektren vollautomatisch aufgenommen, an das Prozessleitsystem übertragen und ausgewertet, sodass ein schnelles Eingreifen in den Produktionsprozess möglich ist.

Mithilfe der Glasfasertechnologie wird das Analysensystem mit dem Prozess verbunden, sodass bis zu neun Messstellen gleichzeitig überwacht werden können. Die Verwendung mehrerer einzelner Analysatoren pro Messstelle entfällt dadurch. Proben können ohne Vorbereitung und ohne den Einsatz von Chemikalien mit der nicht-invasiven Technik analysiert werden. NIRS gewährleistet somit eine kontinuierliche Überwachung der Produkte und leistet einen wesentlichen Beitrag zur Prozessoptimierung und zum besseren Prozessverständnis.

Wassergehalt in PO überwachen

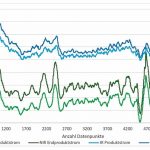

Aufgrund der chemischen Eigenschaften von PO wurden zwei Durchflusszellen in die Prozessleitung zweier Produktströme integriert, die das Produkt im kontinuierlichen Fluss analysieren. Das NIRS-System inklusive der Prozesskommunikationsschnittstelle selbst wurde abseits des Prozesses in einem Analysenhaus aufgestellt. Im PO-Spektrum sind zunächst keine signifikanten Unterschiede im Wellenlängenbereich der OH-Absorptionsbanden zu erkennen (Bild 2). Eine genaue Betrachtung und Auswertung wird allerdings erst durch die Berechnung der zweiten Ableitung sowie der Anwendung chemometrischer Verfahren bei der Kalibriermodellerstellung möglich. Ein robustes Kalibriermodell konnte mit dem Regressionsmodell PLS (Partial Least Squares Regression) erstellt werden. Bei diesem Verfahren handelt es sich um hochpräzise Standardprozedur, um kleinste Unterschiede in den Spektren herauszuarbeiten und die relevantesten Informationen für die quantitative Bestimmung von Parametern zu extrahieren. Selbst kleinste Wassermengen oder sehr ähnliche Parameter können so unterschieden und quantifiziert werden.

Ein Vergleich mit einer vorhandenen IR-Messung zeigte, dass die Applikation auf den NIR-Wellenlängenbereich übertragbar ist (Bild 3). Der Trend wurde, selbst bei kleinsten Veränderungen, mit einer sehr guten Dynamik widergespiegelt. Zusätzlich war das Signal-Rauschverhältnis der NIR- Messung etwas besser. Der Mehrwert der NIR-Spektroskopie gegenüber der IR-Spektroskopie ist vor allem in den messtechnischen Anforderungen zu sehen. Eine NIR-Analytik ist sehr viel einfacher in den Prozess integrierbar, da günstigere Komponenten (z. B. Optiken und Lichtleiter aus Quarzglas oder Spahir) eingesetzt werden können. Darüber hinaus wird bei der NIR-Spektroskopie mit größeren optischen Pfadlängen gearbeitet, sodass die Messsonde robuster und weniger anfällig gegenüber Verschmutzungen ist.

Dank der NIR-Spektroskopie lassen sich Abweichungen bei der PO-Produktion in Echtzeit überwachen und die Fahrweise der Destillationskolonnen auf Grundlage des Wassergehaltes optimieren. Die lückenlose Überwachung des Prozesses vermeidet kostspielige Stillstände und garantiert eine immer gleichbleibend gute Qualität der Endprodukte.

Suchwort: cav0319metrohm