Für die Messung von Schüttgutmengen auf Förderbändern werden bisher ganz klassisch Bandwaagen eingesetzt. Diese sind einfach und kostengünstig – haben aber so ihre Tücken. Die geringe Messstabilität sowie die Anfälligkeit gerade bei rauen Bedingungen behindern den Produktionsablauf. Deutlich besser ist es, wenn zusätzlich zum Massenstrom auch der Volumenstrom erfasst werden kann, beispielsweise mit dem berührungslos arbeitenden Bulkscan LMS511.

Autor Xaver Meier Leiter Marketing & Sales Industrial Instrumentation & 3D Compact Systems, Sick

Jeder, der in seinem Arbeitsumfeld mit Fördertechnik zu tun hat, schätzt eine optimale Steuerung der Förderbänder in jedem einzelnen Prozessabschnitt. Die Kapazität des Förderbandes darf in Menge und Füllhöhe das Soll weder unter- noch überschreiten, um einen Materialstau oder eine Minderfüllung zu vermeiden. Wenn es ganz ungünstig läuft, können durch Falschmessungen sogar Maschinen und Förderbänder so stark geschädigt werden, dass die Produktion stillsteht. Aber nicht nur beim Transport, auch bei der Abfüllung von Schüttgütern bis hin zur Berechnung der Lademenge für den Weitertransport ist das tatsächliche Volumen von Schüttgütern entscheidend.

Meistens werden Bandwaagen eingesetzt, direkt ans Förderband montiert. Sie erfassen jedoch nur das Gewicht des Schüttguts. Die Inline-Verwiegung schwächelt nicht nur in der Genauigkeit durch sein hohes Eigengewicht und durch Bandvibrationen. Probleme treten zusätzlich auf, wenn die Waage in rauen Umgebungsbedingungen eingesetzt wird, wie zum Beispiel auf der Strecke vom Steinbruch bis zum Zementwerk. Kommen ungünstige Witterungsbedingungen wie Regen, Sturm oder Schnee hinzu, wird die Messaufgabe nicht einfacher, da Nässe zusätzlich das Gewicht beeinflusst. Verschmutzungen und erhöhter Verschleiß der Bandwaagen sind quasi vorprogrammiert. Aber Reparatureinsätze sind zeitaufwendig und kostspielig. Zudem muss die Justage der Bandwaage regelmäßig überprüft werden. Für viele Unternehmen ein Grund, sich nach zuverlässigen Messlösungen umzusehen, um damit auch gleichzeitig die Wartungskosten nennenswert zu reduzieren.

Alternative Laserlicht-Laufzeitmessung

Eine Alternative zur Bandwaage kann das Lasermessverfahren sein, das weitaus mehr erfassen kann als nur das Gewicht. Kontinuierlich und berührungslos misst der optische Sensor Volumenstrom und bestimmt zudem auch noch Füllhöhe und Schwerpunkt von Schüttgütern auf Förderbändern.

Vereinfacht dargestellt, errechnet sich das Volumen eines Schüttguts aus der Masse in Verbindung mit der Dichte. Dichte eines Körpers = Masse durch Volumen. In vielen Anwendungen ist die Dichte nicht homogen, konstant gleichbleibend oder sie kann nicht zu 100 % genau bestimmt werden. Zu berücksichtigen ist auch die Form des Schüttgutes mit den damit verbundenen Hohlräumen und die Materialeigenschaften. Je nach Materialbeschaffenheit kann das Schüttgut dekomprimieren und somit das Volumen vergrößern.

Mit der Lasertechnologie funktioniert eine verzögerungsfreie und genaue Messung so: Der Laser tastet direkt von oben die 2-D-Kontur des Schüttguts auf dem Förderband mit einem rotierenden Impuls ab. Aus der Laufzeit des reflektierten Laserimpulses wird die Entfernung eines jeden gemessenen Punktes errechnet: time of flight. Damit ist die Oberflächenkontur des Schüttgutes erfasst.

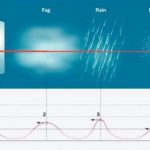

Die ultraschnelle 5-Echo-Technologie macht den Laserscanner so intelligent, dass er ohne Schwierigkeiten sogar durch Schnee, Regen, Nebel und Staub unbeirrt das Schüttgutprofil hochpräzise erfasst, in welcher Materialeigenschaft auch immer. Den Laserscanner stören selbst Reflektionen von Glas nicht. Er empfängt bis zu fünf Echos pro ausgesendetem Impuls. Die hohe Auflösung der Laserpulse und Winkelauflösung ermöglichen eine hohe Messdynamik. Schnelle Daten visualisieren den Förderbandtransport und vor- und nachgelagerte Prozessabschnitte können flexibel optimiert werden. Neben hervorragender Sicht bei ungünstigen Witterungsbedingungen sorgt die 5-Echo-Technologie auch für maximale Genauigkeit und erkennt selbst Objekte, die im Hintergrund liegen.

Volumen, Masse und Durchsatz

Für die Messung des Volumens ist die Summe des transportierten Volumens relevant, gemessen aus der Kontur des Schüttguts und der Bandgeschwindigkeit. Die Volumensumme wird angezeigt und der Sensor gibt sie im Messwertetelegramm aus. Um die Masse zu messen, ermittelt der Sensor kontinuierlich die Summe der transportierten Masse aus der gemessenen Kontur, der Schüttgutdichte und der Bandgeschwindigkeit. Die Bediensoftware zeigt diese als Massensumme an, der Sensor gibt sie im Messwerttelegramm aus. Beim Massenstrom und Volumenstrom verhält sich die Messung ähnlich. Hierbei geht es um die transportierte Masse bzw. das Volumen pro Zeit. Der Massenstrom benötigt die Verrechnung mit der Kontur des Schüttguts, der Dichte und der Bandgeschwindigkeit. Beim Volumenstrom werden Kontur und Bandgeschwindigkeit verrechnet. Wenn die genaue Dichte ermittelt werden soll, verrechnet der Laserscanner die gemessene Schüttgutkontur, den konfigurierten Massenstrom und den gemessenen Volumenstrom.

Scharfer Blick für die Füllhöhe

Bei Reichweiten bis zu 20 m und Scan-Frequenzen bis zu 75 Hz erfasst der Laserstrahl neben Volumen und Durchsatz auch das Höhenprofil des Schüttguts. Die Kontrolle der Schüttguthöhe ist mit Sicherheit nicht zu vernachlässigen. Rechtzeitig können zum Beispiel zu große Steine erkannt werden, bevor nachgelagerte Anlagenteile blockieren.

Für die genaue Anzeige der Schüttguthöhe können sowohl der Mittelpunkt als auch der höchste Punkt ermittelt werden. Der Abstand zwischen diesem Punkt und dem Förderband gibt die Schüttguthöhe an. Bewegungen außerhalb dieses Regelbereiches lösen sofort und rechtzeitig einen Alarm aus.

Mit der integrierten Schwerpunktermittlung überwacht der Scanner die Bandladung auf der gesamten Förderstrecke und erkennt einseitige Beladungen bzw. einseitige Bandbelastungen. Sogar Verschiebungen des Förderbandes können festgestellt werden. Diese Besonderheiten sind nicht zu verachten, wenn es darum geht, frühzeitig erhöhten Bandverschleiß und unplanmäßige Stillstandzeiten zu vermeiden. Innerhalb der Toleranz kann der Laserscanner aussagefähige Werte für den Schwerpunkt innerhalb definierter Grenzen an einen digitalen Ausgang signalisieren. Mit ein paar wenigen Einstellkorrekturen können dann Fehler schnell behoben und die Transportleistung maximiert werden.

Hochwertige Materialien

Eine gute Technologie braucht eine robuste Hardware. Das Design des Messgerätes und eine spezielle Gehäuselegierung schützen den Scanner vor mechanischen Einflüssen und ungünstigen Umgebungsbedingungen und machen ihn zu einem robusten Outdoor-Gerät. Der Laserscanner wird über dem Förderband montiert, um nicht durch groben Dreck oder feine Verschmutzungen blockiert zu werden. Die Messung erfolgt völlig unbeeinflusst von horizontalen Kräften der Rollen oder Platten des Förderbandes. Funktionen zur Selbstüberwachung sowie Autokalibrierungen steigern die Verfügbarkeit. So prüfen zum Beispiel integrierte Sensoren die Lichtdurchlässigkeit der Frontscheibe des Laserscanners und generieren ein Alarmsignal, wenn der Wert unter eine einstellbare Schwelle fällt. Diese Funktion reduziert darüber hinaus den Wartungsaufwand. Der Scanner meldet sich automatisch, wenn eine Reinigung fällig ist. Sogar bei sibirischer Kälte messen diese Geräte betriebssicher. Eine integrierte Heizung schaltet sich bei +5 °C ein und heizt bis gute -30 °C. Das modulare Konzept sorgt für optimierte Ersatzteillogistik sowie schnellen und einfachen Austausch der betroffenen Komponenten.

Halle 11.1, Stand A85

prozesstechnik-online.de/cav0515434

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: