Grundsätzlich nimmt der Verschleiß zu, wenn das Mischgut hohe Schüttdichten aufweist oder die Mischgüter schlecht fließen. Dann muss das Mischwerkzeug erhöhte Antriebsdrehmomente aufbringen, weil sie beispielweise besonders fein sind oder weil sie möglicherweise mit einer Flüssigkeit benetzt sind. Auch schnell rotierende Mischwerkzeuge, lange Mischvorgänge oder große Chargen im Mischer bedingen erhöhten Verschleiß.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

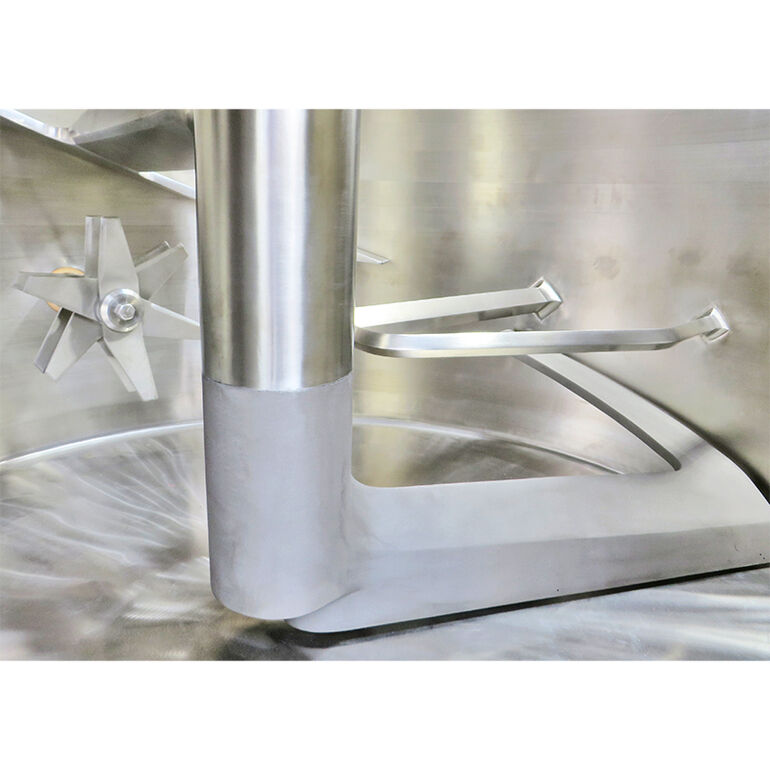

Amixon-Mischer liefern in der Praxis sehr hohe Mischgüten. Die Hauptmischwerkzeuge der Maschinen arbeiten mit geringen Umfangsgeschwindigkeiten. Manchmal liegt diese sogar unter einem Meter pro Sekunde. Dann sind auch die Re-

lativgeschwindigkeiten zwischen Mischwerkzeug und Mischgut besonders gering. Das vermeidet Verschleiß und spart Energie. Die Mischer arbeiten besonders effizient und erlauben kurze Mischzeiten. Die Mischwerkzeuge sind glatt und haben eine einfache Formgebung. Insofern können verschiedenste Schleißschutz-Panzerungen einfach appliziert werden. Diese können in der Regel vom Wartungsteam am Mischer selbst durchgeführt werden. Große Inspektionstüren begünstigen die Instandsetzungsarbeiten, ohne dass Mischwerkzeuge demontiert werden müssen.

Die Hauptmischwerkzeuge der Amixon-Mischer sind nur oben angetrieben und gelagert. Die Wellenabdichtung befindet sich somit oberhalb des Mischgutes, ist wenig belastet und dauerhaft gasdicht.

Sechs Tipps gegen Verschleiß

Die Erfahrung zeigt, dass sechs verschiedene Lösungen guten Verschleißschutz sicherstellen. Die Bauteile, die dem Verschleiß unterworfen sind, können wahlweise wie folgt geschützt werden:

1. Der Mischer/Reaktor besteht aus einem besonders verschleißfesten Grundwerkstoff.

2. Die dem Verschleiß unterworfenen Bauteile werden durch Hartlegierungs-Auftragsschweißen gepanzert. Im Schweißgut sind ultraharte Wolfram- oder Chromkarbide eingelagert.

3. Auswechselbare Schleißschutzelemente werden im Mischer/Reaktor verschraubt. Es handelt sich um hochfeste

Keramikwerkstoffe, die nicht schweißbar sind.

4. Die Mischwerkzeuge werden hart gepanzert. Eine Aluminiumoxidkeramik wird in Form des Plasmaspritzverfahrens oder in Form des Hochtemperaturflammspritzens appliziert.

5. Das Mischwerkzeug und wahlweise auch der Mischraum werden mit Widia-Hartmetallplättchen bestückt .

6. Das Mischwerkzeug und wahlweise auch der Mischraum werden mit Hochleistungskeramik-Plättchen beklebt.

Wenn Mischgüter wie Batteriemassen während des Mischens nicht mit metallischem Abrieb kontaminiert werden dürfen, sollten Mischraum und Mischwerkzeuge mit einer geeigneten Oxidkeramik beschichtet werden. Das funktioniert in der Praxis sehr gut. Im Amixon-Technikum stehen 400-Liter-Mischer für Tests bereit. Sämtliche produktberührten Teile sind mit einer Hochleistungsoxidkeramik beschichtet. Metallischer Abrieb ist während des Mischens/Reagierens/ Trocknens ausgeschlossen.

Testen im Technikum

Ein keramisch beschichteter Mischtrockner-Synthesereaktor ist im Technikum aufgebaut und steht für Produktentwicklungen und Pilotierungen zur Verfügung. Der Testapparat hat ein nutzbares Volumen von 100 l. Der Apparat ist vollständig keramisch beschichtet. Insofern ist jeglicher metallischer Kontakt mit dem Mischgut unterbunden. Die Besonderheit liegt aber in den Konstruktionsdetails. Im Mischapparat kann der Druck von 6 bar (Druck) bis 10 mbar (Vakuum) variieren. Der Mischraum kann bis zu 350 °C beheizt werden. Die Testapparat ist trotz hoher Temperaturen (bis 350°C) gasdicht, sowohl bei Vakuum als auch bei Überdruck. br

Amixon

Halle 6.0, Stand C50