Firmen im Artikel

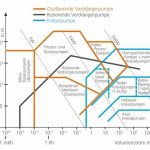

Um das 2010 von der Bundesregiertung beschlossenen Energiekonzept zu realisieren, sind Faktoren, die die Energieeffizienz der Pumpen beeinflussen können, ebenfalls in die Auswahl, Optimierung und Installationsplanung miteinzubeziehen: Dazu gehören die Betrachtung des Betriebspunktes und dessen Variabilität, des Förderstroms und Druckbereichs sowie der Spalt- und Reibungsverluste in der gesamten Pumpe. Beispielsweise lässt sich damit im Vorfeld klären, ob nun eine Kreiselpumpe oder eine oszillierende Verdrängerpumpe in Frage kommt. So können sowohl Energie als auch Betriebskosten effizient eingespart werden.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Den Wirkungsgrad im Blickpunkt

Um herauszufinden, welche Anlage für die jeweilige Anwendung gerade im Hinblick auf ihre Energieeffizienz sinnvoll ist, müssen zunächst die Wirkungsgrade der unterschiedlichen Pumpentypen miteinander verglichen werden: Kreisel- und rotierende Verdrängerpumpen weisen in der Regel einen eher niedrigen Wirkungsgrad auf und fallen daher in vielen industriellen Anwendungen als Stromfresser auf. Dagegen ist

die Umwandlung der Antriebsenergie in hydraulische Druckenergie bei der hydrostatischen Membranpumpe aufgrund der vorherrschenden hydromechanischen Gesetze mit erheblich besserem Wirkungsgrad möglich als bei sogenannten hydrodynamischen Kreiselpumpen. Die Vorteile von oszillierenden Verdrängerpumpen gegenüber rotierenden Aggregaten werden vor allem im Teillastbetrieb, bei hohen Drücken sowie bei kleinen Volumenströmen sichtbar.

In der Praxis kommen bei Betriebspunkten in Bereichen von 2 bis 150 m3/h und Drücken zwischen 20 und 200 bar meist drei Pumpenarten infrage: mehrstufige Kreiselpumpen, High-Speed-Kreiselpumpen und Prozessmembranpumpen. Mehrstufige Kreiselpumpen werden verwendet, wenn ein Laufrad alleine nicht genügend Druck aufbauen kann: Durch die Hintereinanderschaltung mehrerer Laufräder können höhere Drücke erzielt werden. Die Pumpen werden dadurch aber auch komplexer und somit kostenintensiver.

High-Speed-Kreiselpumpen schaffen große Druckerhöhungen, die durch die hohen Umfanggeschwindigkeiten des äußerst schnell laufenden Pumpenrades entstehen. Um einen sicheren Betrieb dieser Pumpen zu gewährleisten, sind verschiedene Faktoren wie Druckverhältnisse, Temperaturen und Verschaltung zu beachten. Hält man die erforderlichen Rahmenbedingungen nicht ein, drohen erhebliche Beschädigungen bis hin zum Totalverlust der Maschine mit entsprechenden Anlagenausfällen in der Folge. Bei Förderaufgaben mit den beschriebenen Anforderungen ist der Einsatz von oszillierenden Prozess-Membranpumpen anstelle von mehrstufigen Kreisel- oder High-Speed-Kreiselpumpen in der Regel die energieeffizientere und auf

lange Sicht kostengünstigere Lösung.

Oszillierende Verdrängerpumpen

Aggregate dieses Typs erreichen einen hohen Wirkungsgrad bei Gütegraden (in erster Linie ein Maß für die Spaltverluste) zwischen 0,98 und 0,99, wobei der Wirk-ungsgradverlust durch Reibung meist vernachlässigbar ist. Bei ordnungsgemäßer Auslegung sind Gesamtwirkungsgrade zwischen 82 und 93 % möglich. Dieser sehr hohe Wert lässt sich unmittelbar auf das den Pumpen zugrundeliegende Förderprinzip zurückführen: Durch die Bewegung des Kolbens, der hydraulisch auf die Membran wirkt, entsteht im Pumpenkopf abwechselnd ein Unter- und Überdruck. In der Saugphase öffnet sich das Einlassventil und die Flüssigkeit wird angesaugt. In der Druckphase öffnet sich das Auslassventil und das Medium wird in die Druckleitung gefördert. Somit fließt die Energie, die für die Realisierung der Kolbenbewegung benötigt wird, nahezu vollständig in die Flüssigkeitsförderung. Die dabei entstehenden Leck- und Reibungsverluste sind minimal. Oszillierende Verdrängerpumpen sind hinsichtlich ihrer Wirkungsweise dem menschlichen Herzen nachempfunden: Das Organ arbeitet ebenfalls mit Saug- und Druckphasen, den Herzklappen als Ein- und Auslassventilen sowie Über- und Unterdruck.

Pulsationsstudie als Hilfsmittel

Die bei oszillierenden Verdrängerpumpen häufig auftretenden Pulsationen in der Rohrleitung bereiten Planern und Anlagenbetreibern häufig Schwierigkeiten, können aber mit gezielten Maßnahmen sicher beherrscht werden. Wurde eine solche oszillierende Prozessmembranpumpe für die Anwendung in die engere Wahl genommen, sollte eine Pulsationsstudie durchgeführt werden. Diese gibt Aufschluss über die richtige Auslegung bezüglich Druckpulsationen, Schwingungen und Verlusten in den Rohrleitungen und Armaturen. Hersteller oszillierender Verdrängerpumpen wie Lewa unterstützen diesen Prozess bereits in der Planungsphase. Als Ergebnis werden Pumpen und Anlage schon weit vor der Beschaffung so aufeinander abgestimmt, dass schon beim ersten Anfahren ein optimaler Betrieb gewährleistet ist. In den meisten Fällen genügt eine vereinfachte Überprüfung des Systems aus Pumpe und Anlage. Für komplexe Systeme und detaillierte Untersuchungen stehen numerische Berechnungsprogramme zur Verfügung, die eine komplette Analyse der Anlage nach API 674, design approach 2, ermöglichen. Durch die frühe Einbindung dieser Systemanalysen kann sichergestellt werden, dass die gesamte Pumpenanlage von Beginn an zuverlässig arbeitet.

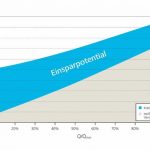

Nicht nur auf den Preis schauen

Zahlreiche Anlagenbetreiber machen ihre Entscheidung bei der Neuanschaffung einer Pumpe überwiegend von den Anschaffungskosten abhängig. Eingang in die Betrachtung der Lebenszykluskosten eines Pumpensystems sollten jedoch – neben der anfänglichen Investition – vor allem der Energieverbrauch, der Betriebsaufwand sowie die Instandhaltung, mögliche Ausfallzeiten und die damit einhergehenden Produktionsverluste finden.

Ein wichtiger Pluspunkt für Membranpumpen ist, dass sie sehr langlebig und für extrem hohe Lauf- und Standzeiten ausgelegt sind. Bei guter Qualität der Pumpe ist eine Lebensdauer von mehreren Jahrzehnten die Regel. Selbst Verschleißteile wie PTFE-Membranen oder Ventile können – abhängig von Ausführung und Anwendung – bis zu 20 000 Stunden und zum Teil weit darüber hinaus eingesetzt werden. Dasselbe gilt für mögliche Ausfallzeiten. Je nach Hersteller und Anwendung können Membranpumpen Verfügbarkeiten von bis zu 99 % aufweisen. Das liegt auch daran, dass sie ohne aufwendige und teure dynamischen Dichtungen wie Gleitringdichtungen auskommen. Sie haben lediglich zuverlässige und robuste statische Abdichtungen. Somit zeichnen sich diese Pumpensysteme nicht nur durch relativ günstige Investitionskosten aus, sondern darüber hinaus durch ihre Langlebigkeit und ihre hohe Energieeffizienz.

Suchwort: cav0619lewa

Sehr gefragt: Effizienter Pumpen-Allrounder

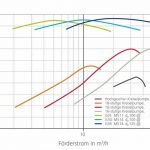

Die Pumpen der Ecoflow-Serie eignen sich für nahezu alle Arten industrieller Dosier- und Förderaufgaben. Sie lassen sich zur präzisen und sicheren Dosierung unterschiedlichster Flüssigkeiten, selbst für gefährliche, toxische, abrasive, viskose oder kritische Fluide, einsetzen. Durch ein ausgeklügeltes Baukastensystem können die Pumpen der Ecoflow-Familie in verschiedenen Triebwerksgrößen und mit unterschiedlichen Pumpenköpfen ausgestattet

und dadurch optimal an die jeweiligen Einsatzanforderungen angepasst werden. Bei einer ordnungsgemäßen und anwendungsspezifischen Auslegung kann ein Gesamtwirkungsgrad von bis zu 93 % erreicht werden.

Hier die wichtigsten technischen Daten:

- Hydraulische Leistung: 0,1 bis 20 kW

- Fünf anwendungsspezifische Pumpenköpfe mit einem maximalen Förderdruck von 1200 bar und einem maximalen Förderstrom von 19 m³/h pro Pumpenkopf

- Temperaturbereich: -70 bis +400 °C