Energieeffizienz ist im Zuge der Energiewende zu einem wichtigen Innovationsfeld geworden, um Kosten und Emissionen zu reduzieren. Prozess- und Anlagenoptimierung, Wärmerückgewinnung, solare Prozesswärme etc. können zu einer Senkung des Energieverbrauchs im zweistelligen Prozentbereich führen.

Ein Ansatzpunkt dafür sind die eingesetzten Pumpen. Zu differenzieren ist hier zwischen Prozess- und Hilfspumpen: In jeder Produktionsanlage gibt es neben den Primärprozessen (bei denen das Produkt – egal ob Getränke oder Chemikalien – mit der Prozesspumpe im direkten Kontakt steht) auch Sekundärprozesse. Das klingt auf den ersten Blick nach etwas weniger Wichtigem. Das täuscht: Es geht hier um Pumpen und Systeme zur Wassergewinnung ebenso wie zur Abwasserentsorgung sowie für Kreisläufe zum Beheizen (Temperieren), Kühlen (Eis- und Kühlwasserversorgung) und Reinigen (CIP, SIP) sowie zum Dosieren. In diesen Hilfs- oder Sekundärprozessen steckt also ein enormes Einsparpotenzial an Energie und Wasser.

Pumpen in Sekundärprozessen

Grundfos positioniert sich bei Sekundärprozesspumpen mit einem Programm, das in der Breite (konstruktive Vielfalt) und Tiefe (Werkstoffvarianten, Leistungsstufen) keinen Vergleich scheuen muss. Hier kann der Planer durch intelligente Verknüpfung drehzahlregelbarer Pumpen, leistungsfähiger Sensoren und smarter Regelalgorithmen erstaunlich elegante Anlagenoptimierungen erreichen.

Ein klassischer Hilfsprozess ist die Dampfbereitstellung. Aufgrund ihrer hohen Drücke und Temperaturen zählt die Kesselspeisung zu den anspruchsvolleren Aufgaben für Pumpen.

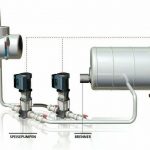

Herkömmliche Kesselspeisungsanlagen besitzen ein Regelventil, eine Umlaufleitung – und zumeist überdimensionierte Pumpen. Grundfos hat eine Kesselspeisungsanlage entwickelt, die kein Zulaufventil benötigt, weil eine drehzahlregelbare Pumpe über einen auf dem Kessel montierten 4…20-mA-Füllstandsensor selbst für die Regelung sorgt. Da Komponenten entfallen – Ventile, Bypass-Leitungen, Mischkreise zur Begrenzung des Durchflusses – profitiert der Betreiber von geringeren Investitions-, Installations-, Energie- und Wartungskosten.

Neben Dampf ist klassischerweise Kühlung gefragt. Auch hier ist es möglich, die Anlage mithilfe drehzahlregelbarer Pumpen energetisch zu optimieren. Eine kleinere Hauptumwälzpumpe kann in Kombination mit einer kleinen Pumpe für jedes Kälteaggregat anstelle von Regelventilen installiert werden. Die Hauptumwälzpumpe sollte auf konstanten Druck eingestellt werden, die Umwälzpumpen in den einzelnen Kälteaggregaten auf konstante Temperatur. Der Vorteil: Die drehzahlregelbare Pumpe kann schneller und sanfter reagieren als ein motorgesteuertes Ventil. Der Entfall von Drosselklappen reduziert die Druckverluste und spart Energie und damit Kosten ein.

FU-geregelt und intelligent

Die per Frequenzumrichter (FU) drehzahlregelbare Pumpe sollte möglichst auch eine gewisse Intelligenz mitbringen sowie spezifische Funktionalitäten ausführen können. Warum, das zeigt das folgende Beispiel aus der Getränkeindustrie: Membrantrennverfahren sind in der Getränkeproduktion u. a. zur Aufbereitung von Mineralbrunnenwasser und zur Feinfiltration Stand der Technik. Dabei wird das zu filtrierende Medium unter Druck längs einer halbdurchlässigen (semipermeablen) Membran geführt. Drehzahlgeregelte Pumpen halten nicht nur die Filtrationsgeschwindigkeit konstant, sondern erfassen auch die Druckdifferenz bei zunehmendem, durch Verblocken verursachtem Filterwiderstand und sorgen damit für einen gleichbleibenden Volumenstrom. Besteht die Forderung nach gleichbleibender Mengenleistung, liefert ein Durchflussmesser den aktuellen Ist-Wert und die Pumpe regelt den ansteigenden Gegendruck durch eine zunehmende Drehzahl aus. Zudem können Zustandsänderungen auf der Saugseite der Pumpe ausgeglichen werden, beispielsweise beim Umstellen auf Tanks mit unterschiedlicher Zulaufhöhe.

Mit dem iSolutions-Konzept bietet Grundfos für solche Anforderungen passende Lösungen. Es geht dabei um die Verschmelzung selbst entwickelter und gefertigter Komponenten von der Hydraulik über Antriebslösungen, Sensoren, Steuerungs- und Sicherungsmodule bis zu Mess- und Datenübertragungseinheiten zu einem intelligenten analog-digitalen Hybridsystem, das sich den Anforderungen unterschiedlicher Anwendungen anpasst.

Energy Check und Pump Audit

Solange Technik funktioniert, wird vielfach nicht nach deren Effizienz gefragt – häufig auch deshalb, weil der Energieverbrauch kaum maschinenspezifisch erfasst wird. Im Ergebnis ist das für den Betreiber wie ein Fass ohne Boden, nur weiß das ohne Überprüfung niemand.

Wie kann der Betreiber den Ist-Zustand seiner installierten Pumpen überprüfen? Was der gezielte Einsatz hocheffizienter Pumpen konkret bewirken kann, zeigt ein Energy Check durch Grundfos gemäß ISO 14414 zur energetischen Bewertung von Pumpensystemen (das Ergebnis besitzt eine kalkulatorische Genauigkeit von ±10 %). Damit erfährt der Betreiber auf eine überraschend einfache Art und Weise (Abgleich der Leistungsdaten der Bestandspumpen mit modernen Hocheffizienzpumpen), wie er Kosten für den Betrieb (Energie, Wasser) einsparen und zugleich die Emission von CO2 reduzieren kann.

Für komplexe Anlagen und Fälle mit besonders signifikantem Einsparpotenzial empfiehlt Grundfos eine detaillierte Bestandsaufnahme in Form eines Pump Audits, bei dem das tatsächliche Belastungsprofil der Pumpen über ein speziell entwickeltes Verfahren messtechnisch ermittelt wird. Das ermöglicht eine exakte, bedarfsgerechte Pumpenauslegung und kann zusätzliches Einsparpotenzial erschließen.

Blick in die nahe Zukunft

Um Prozesse effizienter zu gestalten, sollten auch der Maschinenzustand berücksichtigt und Stillstandzeiten reduziert werden. Hier greift eines der ganz großen Versprechen der digitalen Transformation: aus Big Data durch Analyse und Mustererkennung Smart Data generieren. Das gelingt in Sachen Instandhaltung sehr gut über das langfristige Erfassen von relevanten Daten (Temperaturen, Drücke, Volumenströme) und deren Analyse (Trends, Abweichungen).

Grundfos greift mit dem Machine-Health-Konzept auf eine der weltweit größten Datenbanken für typische Maschinengeräusche bzw. Vibrationsprofile zu, mit deren Hilfe äußerst präzise Diagnosen möglich sind. Mehr noch: Aus Maschinendaten werden Handlungsempfehlungen – dank Echtzeit-Meldungen und Algorithmen, die geeignete Reparaturen und Wartungsmaßnahmen vorschlagen. Das Ergebnis überzeugt: In der Praxis ergeben sich geringere Wartungs- und Reparaturkosten, der Betreiber darf aufgrund deutlich weniger Ausfällen von einer länger verfügbaren Betriebszeit ausgehen.

Grundfos GmbH, Erkrath