Das richtige Erkennen von Zusammenhängen ist wichtig für Problemlösungen und Entscheidungsfindungen. Zum Beispiel würden wir mit unseren Erfahrungen keinen Laib Brot für unredalistische 50 Euro kaufen. Dasselbe Prinzip gilt, wenn man versucht, die Leistung eines industriellen Pumpensystems zur Flüssigkeitsförderung zu analysieren.

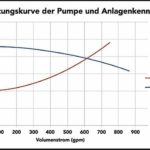

Leistungskennlinien sind – hat man den nötigen Kontext – leicht zu verstehen und erweisen sich als zuverlässige Verbündete, wenn die Betriebsgrenzen einer Pumpe zu bestimmen sind. Zunächst muss man wissen, dass alle Pumpen, unabhängig vom Funktionsprinzip, einfache Maschinen ohne eigene Intelligenz sind und immer am Schnittpunkt der Leistungskennlinie der Pumpe und der Widerstandskennlinie des Systems arbeiten. Da sie somit vorhersehbar arbeiten, liefert die Kenntnis von nur zwei Datenpunkten der Leistungskennlinie dem Betreiber eine Menge aussagekräftiger Informationen.

Die Leistungskennlinie trägt jedoch nur zur Hälfte zur Berechnug der Pumpenleistung bei, die andere Hälfte liefert die Anlagenkennlinie. Von komplexen Leistungskurven darf man sich nicht abschrecken lassen, vielmehr sollte man die Anlagenkennlinien zur Leistungsberechnung der Pumpen verstehen. Häufig fehlen Referenzwerte aufgrund mangelnder Kenntnis der Pumpentechnologie. Im Lauf der Jahre können darüber hinaus Pumpen und Rohrleitungen im System hinzugefügt oder entfernt worden sein. Genaue Anlagenkennlinien sind dann häufig nicht mehr verfügbar, ebensowenig wie der ursprüngliche Anlagenbauer. Ein umfassendes Verständnis der Kennlinien hilft hier entscheidend:

- Man versteht den Einfluss von neuen Installationen und Anpassungen an bestehenden Anlagen besser und hat eine Grundlage zur Bestimmung der Pumpenleistung.

- Die Auswahl der am besten geeigneten Pumpentechnologie fällt leichter.

- Es erhöht das Wissen über die Auswahl der richtigen Pumpentechnologien zur Lösung auch jahrealter Probleme.

Mit der Anlagenkennlinie arbeiten

Am Beginn dieses Prozesses steht das Verständnis der Anlagenkennlinie, die aus zwei Teilen besteht: Volumenstrom und Druck. Jede Anlage hat einen Durchflusswiderstand bei einem bestimmten Volumenstrom der Pumpe. Eine grundlegende Anlagenkennlinie entspricht dem Durchflusswiderstand, der bei festen Durchflussbedingungen aufgetragen wird. Die Anlagenkennlinie verwendet die gleichen zwei Achsen wie die Leistungskennlinie, x-Achse: Volumenstrom und y-Achse: Druck.

Zwei Faktoren sind für jede Anlagenkennlinie relevant, Reibungsverlust und Restdruck. Eine Anlagenkennlinie kreuzt die Y-Achse beim Restdruck und verläuft entsprechend des Reibungsverlustes nach oben. Der Reibungsverlust ist der Strömungswiderstand der Rohrleitung. Genau wie der zunehmende Luftwiderstand eines Sportwagens steigt der Rohrreibungsverlust mit zunehmender Durchflussgeschwindigkeit. In der grundlegenden Strömungsdynamik zeigt die

Darcy-Weisbach-Gleichung eine äußerst praktische quadratische Beziehung zwischen Geschwindigkeit und Reibungsverlust.

Der Restdruck ist der Gegendruck des Systems bei Nulldurchfluss. Er quantifiziert den Grundwiderstand der Anlage bei einem Volumenstrom von null und besteht aus der Netto-Höhendifferenz zwischen Quelle und Ziel (d. h. statische Förderhöhe) und der Restdruckdifferenz dazwischen.

Zur Berechnung des Reibungsverlustes stehen verschiedene Quellen zur Verfügung, u. a. das Blackmer-Bulletin 33, das den Reibungsverlust für alle Pumpen und Flüssigkeiten mit einer Viskosität von bis zu 1000 cP erfasst. Um eine Anlagenkennlinie zu erstellen, berechnet man den Reibungsverlust für zwei oder mehr, addiert oder subtrahiert den Gegendruck bei Nulldurchfluss und zeichnet diese Punkte auf der gleichen Pumpenkennlinienachse auf. Dann zeichnet man die nachfolgenden Zwischenpunkte unter Verwendung der einfachen quadratischen Darcy-Weisbach-Gleichung auf: halber Volumenstrom, ein Viertel des Reibungsverlustes.

Reibungsverluste zu messen, ist noch einfacher. Man installiert je ein Manometer am Eingang und Ausgang der Pumpe. Die Differenz der beiden Druckmesswerte entspricht dem Druckverlust oder der Förderhöhe. Vergleicht der Anlagenbetreiber den gemessenen Differenzpunkt oder die Förderhöhe mit der Pumpenkennlinie, hat er schnell einen Hinweis auf den Betriebspunkt der Pumpe.

Anlagenkennlinien aufzuzeichnen, ist besonders hilfreich bei Anlagen, die bei verschiedenen Bedingungen arbeiten oder einen großen Betriebsbereich haben. Um den gesamten Arbeitsbereich der Pumpen darzustellen, werden die Anlagenkennlinien für die jeweiligen Grenzwerte erstellt.

Vom Teillast- bis zum Überlastbereich

Nach der Überprüfung des Betriebsbereiches der Anlage gilt es, sich insbesondere bei Kreiselpumpen die Problemzonen anzuschauen. Die Leistungskennlinien von Kreiselpumpen beinhalten drei Zonen: Teillast, Best-Punkt (BEP) und Überlast. Wenn ein System in der Nähe der Überlast betrieben wird (oder im steilen Teil der Kennlinie, der weit von der y-Achse entfernt ist), treten bei den Motoren Überlastströme auf und die Zuverlässigkeit der Pumpe nimmt aufgrund von Kavitation ab. Wenn ein System in der Nähe der Teillast betrieben wird (oder im flachen Teil der Kennlinie nahe der y-Achse), haben Pumpe und Komponenten Probleme mit der Zuverlässigkeit und es kann sogar zu zerstörerischen Wasserschlägen kommen.

Der Anstieg bis zur Überlast ist als die Differenz zwischen dem Betriebspunkt der Pumpe und dem Überlastdruck definiert. Beispielsweise muss eine H×L8-Pumpe 189 l/min fördern, was in Ordnung zu sein scheint, weil der Punkt in der Kennlinie rechts von dem vom Hersteller empfohlenen Mindestvolumenstrom (MRF) liegt. Was passiert jedoch, wenn eine kleine Druckänderung von nur 0,07 bar auftritt? Die Änderung mag vernachlässigbar erscheinen, aber der Druckabfall kann in diesem Beispiel zu einer Durchflussänderung von bis zu 606 l/min führen. Eine Schwankung des Volumenstroms zwischen 0 und 606 l/min kann zu dynamischen Wasserschlagimpulsen führen, deren Ausmaß durch den Einsatz von Steuergeräten noch verstärkt wird.

Als Faustregel für die hydraulische Stabilität gilt ein Anstiegsfaktor von mindestens 3 % bis zur Überlast, wobei 5 bis 7 % wünschenswert sind. Werte unter 3 % führen zu Fluktuationsproblemen, da die „einfachen“ Pumpen nicht wissen, wie sie am besten arbeiten und unter Umständen ein Drucksignal erhalten, dass sie innerhalb eines Bereichs von 0 bis 606 l/min effizient arbeiten.

Komplexe Pumpsysteme

Die Integration von Geräten in der Leitung (Filter, Ventile, Wärmetauscher usw.) erhöht die Komplexität des Pumpvorgangs. Was passiert, wenn eines der Ventile geschlossen oder ein Filter verstopft ist? Man kann in solchen Fällen den Reibungsverlust messen und dann die neuen Leistungs- und Anlagenkennlinien aufzeichnen. Falls der Bereich der Anlagenkennlinien zeigt, dass die Pumpe in einem kritischen Bereich arbeitet, muss der Filter unter Umständen rückgespült werden, um den ordnungsgemäßen Betrieb zu gewährleisten. Oder es kann darauf hindeuten, dass der Füllstand im Tank geprüft werden muss, um einen reibungslosen, effizienten Pumpvorgang zu ermöglichen.

Eine weitere Variable sind sich ändernde Förderwege. Beispiele hierfür sind geschlossene Kühlwasser- und Brennersysteme, wenn eine Pumpe mehrere Verbraucher versorgt. In solchen Anlagen ist die wichtigste Frage: Welcher Förderweg soll für die Berechnung der Pumpenleistung und der Anlagenkennlinien verwendet werden? Antwort: Es spielt keine Rolle. Wie bei einem elektrischen Schaltkreis gleichen sich parallele Förderwege in einem geschlossenen Kreislauf aus, wobei alle Reibungsverluste in allen parallelen Pfaden gleich sind. Die Pumpe wird also für den Kreislauf mit dem höchsten Gegendruck ausgelegt und die Regelventile stellen den gleichen Gegendruck für die anderen Förderwege nach.

Blackmer, Grand Rapids, USA

Autor: Geoff VanLeeuwen

Leiter des Produktmanagements,

Blackmer