Das Recycling von Abfallschwefelsäuren ist ein wichtiger Beitrag zur Entlastung der Umwelt und wird vom Gesetzgeber gegenüber der Entsorgung bevorzugt. Abfallsäuren mit hohen Anteilen an nicht flüchtigen organischen Verunreinigungen werden durch thermische Spaltung aufgearbeitet. Beim Einsatz von Sauerstoff als Oxidationsmedium lässt sich eine hohe Ausbeute an Schwefelsäure erreichen.

Abb. 1 Der Grillo-Reaktor zur Spaltung von Abfallschwefelsäuren Foto: Grillo AG

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

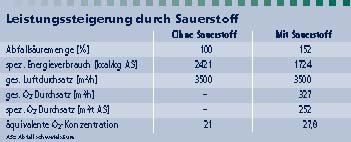

Abb. 3 Sauerstoffeinsatz zur Leistungssteigerung eines Grillo-Reaktors

Das Recycling von Abfallschwefelsäuren ist ein wichtiger Beitrag zur Entlastung der Umwelt und wird vom Gesetzgeber gegenüber der Entsorgung bevorzugt. Abfallsäuren mit hohen Anteilen an nicht flüchtigen organischen Verunreinigungen werden durch thermische Spaltung aufgearbeitet. Beim Einsatz von Sauerstoff als Oxidationsmedium lässt sich eine hohe Ausbeute an Schwefelsäure erreichen.

Schwefelsäure ist die mengenmäßig am häufigsten produzierte Chemikalie. 1998 wurden weltweit etwa 150 Mio. t Schwefelsäure hergestellt. Gebrauchte Schwefelsäuren sind nicht direkt wiederverwendbar, da sie meistens mit Wasser verdünnt sind und anorganische und organische Verunreinigungen enthalten. Die früher übliche Neutralisierung und Verklappung dieser Abfallsäuren ist heute in Deutschland und der EU aus ökologischen Gründen nicht mehr erlaubt. Das Kreislaufwirtschaftsgesetz schreibt in Deutschland die umweltverträgliche Entsorgung von Abfallschwefelsäuren vor, wobei die Reststoffvermeidung, das bedeutet die Rückführung in den Produktionskreislauf oder die Umwandlung in wiederverwertbare Produkte, oberste Priorität besitzt.

Enthält die Abfallschwefelsäure Metallsulfate, die nach dem Eindampfen ausfallen, so ist die Schwefelsäure nach dem Eindampfen und Filtrieren wieder in den Prozess rückführbar. Dies ist zum Beispiel bei der Titandioxidproduktion üblich. Organisch belastete Abfallsäuren lassen sich in die Prozesse zurückführen, wenn die Verunreinigungen mit dem Wasser verdampfen oder oxidieren. Abfallsäuren mit hohen Anteilen an nicht flüchtigen organischen Verunreinigungen sind jedoch nur durch eine thermische Spaltung aufzuarbeiten, wobei Dünnsäuren aus ökonomischen Gründen vorher auf mindestens 60 Gew.-% Schwefelsäureanteil aufkonzentriert werden müssen.

Thermische Spaltung

Das Recycling von Abfallschwefelsäuren durch thermische Spaltung (Abb. 1) ist ein komplexes Verfahren, das aus einer Vielzahl von Einzelprozessen besteht. Durch eine integrierte Wärmerückgewinnung wird die Prozessabwärme zu einem großen Teil wiederverwertet. Ein wichtiges Kriterium für die verfahrenstechnische Gestaltung der Prozesse, insbesondere der Reaktoren, sind die chemischen und physikalischen Eigenschaften der Abfallsäuren und anderer schwefelsäurehaltiger Abfälle, da die Abfälle als Feststoffe, Pasten, hochviskose Schlämme, niedrigviskose Flüssigkeiten oder Gase anfallen können. Problematisch sind vor allem Verunreinigungen durch stickstoffhaltige Verbindungen.

Beispiele für organische Verunreinigungen sind Methanol, Kohlenwasserstoffe, Kresol oder Phenol, wobei der Kohlenstoffgehalt zwischen 0,5 und 60 Gew.-% variieren kann. Allen Spaltverfahren gemeinsam ist die hohe Spalttemperatur von rund 1000 °C, bei der die Abfallschwefelsäure thermisch in Schwefeldioxid, Wasserdampf und Sauerstoff zerlegt wird. Dieser stark endotherme Prozess läuft in feuerfest ausgemauerten Öfen oder Reaktoren ab, wobei große Energiemengen in Form von Brenngas oder Öl erforderlich sind. Der Wärmebedarf für die Spaltung ist dabei stark vom Wassergehalt der Säure abhängig. So werden zum Beispiel für die Spaltung einer Abfallschwefelsäure mit 70% H2SO4 und 30% Wasser theoretisch 1770 KWh pro Tonne H2SO4 benötigt (Abb. 2).

Die Investitionskosten für eine Spaltanlage sind direkt vom Prozessgasvolumenstrom abhängig. Prinzipiell lassen sich die spezifischen Entsorgungskosten pro Tonne Abfallsäure durch eine Erhöhung der SO2-Gaskonzentration reduzieren. Üblicherweise wird dazu die H2SO4-Konzentration in der Abfallsäure erhöht oder zusätzlich elementarer Schwefel im Reaktor mitverbrannt.

Recycling mit Sauerstoff

Höhere SO2-Gaskonzentrationen können aber auch durch eine Reduzierung des inerten Stickstoffanteils im Prozessgas erreicht werden. Dieser dritte, bislang wenig genutzte Weg benötigt Sauerstoff als zusätzliches Oxidationsmedium. Dabei kann aufgrund des reduzierten Stickstoffballasts die Temperatur im Reaktor steigen. Bei ausreichender Vermischung aller Reaktionsteilnehmer lässt sich jedoch die Prozesstemperatur durch die Regelung der Energiezufuhr konstant einstellen. Für die Vermischung des Sauerstoffs mit den Reaktionsteilnehmern im Reaktor haben sich in der Praxis folgende Verfahren bewährt:

? Anreicherung der Verbrennungsluft,

? Injektion in die Reaktionszone,

? Öl/Sauerstoffbrenner Oxipyr-GLM.

Welches Verfahren eingesetzt wird, ist vom Reaktortyp, den installierten konventionellen Luftbrennern und der geforderten Durchsatzsteigerung abhängig, wobei auch eine Kombination der Sauerstoffsysteme möglich ist.

Sauerstoffanreichern

Die Sauerstoffanreicherung in der Verbrennungsluft ist das einfachste und mit den geringsten Investitionskosten zu realisierende Verfahren. Der Sauerstoffeintrag erfolgt dabei über einen Mischkopf. Durch die Anreicherung erhöhen sich Flammentemperatur und Reaktionsgeschwindigkeit, das bedeutet die Flamme stabilisiert sich direkt an den Düsen des Luftbrenners und erhöht deren Temperatur. Aus diesem Grund beträgt die maximale Sauerstoffanreicherung 30 Vol.-%. Bei der Sauerstoffinjektion in die Flamme oder in die Reaktionszone werden zusätzliche Sauerstoffdüsen in den Luftbrenner eingebaut, mit denen der Sauerstoff außenmischend in die Gemischbildungszone der Flamme injiziert wird. Im Gegensatz zur Luft-Flamme wird eine schlanke, kürzere Flamme mit hoher Wärmestromdichte und höherer Temperatur erzeugt. Dadurch erhöht sich der Anteil des Strahlungswärmeübergangs im Feuerraum. Die Sauerstoffanreicherung lässt sich bis auf 45 Vol.-% steigern. Der Öl/Sauerstoff-Brenner Oxipyr GLM ermöglicht den höchsten feuerungstechnischen Wirkungsgrad. Der Brenner wurde speziell für Heizöl-S und Abfallöl konstruiert ? mit Druckluft, Erdgas oder Dampf als Zerstäubermedium. Bei konstantem Stöchiometriefaktor ist die Flammenlänge im Verhältnis 1:3 veränderbar.

Grillo-Verfahren

Recyclingverfahren für Abfallschwefelsäuren sind das Grillo- und das Lurgi-/Stauffer-Verfahren sowie Fließbettreaktoren zur Eisensulfatspaltung. Charakteristisch für diese Verfahren sind die jeweils eingesetzten thermischen Spaltreaktoren, die sich konstruktiv und funktionell grundlegend unterscheiden. Im Folgenden wird als Beispiel für den Sauerstoffeinsatz das Grillo-Verfahren näher erläutert.

Von der Grillo AG wurde in den 70er Jahren ein Reaktortyp entwickelt, in dem alle Abfallsäuren, unabhängig von ihrer Konsistenz und Zusammensetzung, gespalten werden können. Der genehmigte Abfallkatalog umfasst rund 100 unterschiedliche Abfallsäuren. Der Spaltreaktor (Abb. 3) ist ein feuerfest ausgekleideter Kurzdrehtrommelofen, in dem sich ein Koksbett mit einer Temperatur von 1000 °C befindet. Eingetragen werden dampfförmige, flüssige, pastöse oder feste Säuren. Auf dem heißen Koksbett verdampft das Wasser und die Schwefelsäure wird zersetzt. Durch die unterstöchiometrische Zugabe von Luft werden die Organika teilweise als Energielieferant verbrannt und teilweise verkokt, wobei sich das Koksbett nicht verbraucht. Überschüssiger Kohlenstoff wird kontinuierlich abgezogen. Der Reaktor erzeugt flüssiges Schwefeldioxid (100%ig) und wasserklare Schwefelsäure hoher Qualität.

Grillo setzt in seinen beiden Anlagen Sauerstoff zur Verdopplung der Spaltkapazität ein. Die Alternative einer dritten Entsorgungslinie hatte sich als unwirtschaftlich erwiesen. Vor der Umstellung wurden umfangreiche Feldversuche durchgeführt, um die Funktion aller Anlagenkomponenten – Spaltreaktor, Zwischenbrennkammer, Nachbrennkammer, Abhitzekessel, Kontaktanlage und SO2-Verflüssiger ? bei höherer Durchsatzleistung von Abfallschwefelsäure und höherer Schwefeldioxidkonzentration im Prozessgas zu überprüfen. Die Sauerstoffzugabe erfolgt an drei Stellen. Zunächst wird das Drehrohr durch einen Öl/Sauerstoffbrenner Oxipyr-GLM beheizt. Der Brenner ist unterstöchiometrisch eingestellt, um zusammen mit der angesaugten Falschluft eine reduzierende Ofenatmosphäre einzustellen. Durch die sukzessive Zugabe von Sekundärsauerstoff in der Zwischenbrennkammer und Tertiärsauerstoff in der zweiten Nachbrennkammer wird eine vollständige Verbrennung erreicht.

Die notwendige Mischungsenergie bei geringen Verweilzeiten liefern Oxijet-Dralldüsen. Die Tabelle zeigt eine typische Fahrweise. Bei einem Sauerstoffdurchsatz von 327 m3/h, entsprechend einer äquivalenten Sauerstoffanreicherung von ca. 27,8 Vol.-%, erhöht sich die Abfallschwefelsäuremenge um mindestens 50% bei gleichzeitiger Reduzierung des spezifischen Energieverbrauchs um 28%. Der spezifische Sauerstoffbedarf beträgt 252 m3/t Abfallsäure.

E cav 301

Dr.-Ing. Gerhard Groß

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: