Kunststoffe sind hochwertige Wertstoffe, bei denen sich das Recycling lohnt. Es gibt viele Recyclingkreisläufe, die das beweisen. Exemplarisch sind hier die PET-Flaschen, Fensterprofile aus PVC oder Flaschenkästen aus PE zu nennen. Durch Rückführung der wiederaufbereiteten Rezyklate in den Stoffkreislauf können Ressourcen, Energie und letztendlich CO2 eingespart werden. Je sortenreiner ein Kunststoff dabei vorliegt, desto besser lässt er sich aufbereiten. Es wird somit nicht nur das Meer geschont, sondern auch gleich das Klima mit.

Bei anderen Kunststoffen ist diese Art einer werkstofflichen Aufbereitung nahezu unmöglich. Vor allem dann, wenn Gemische verschiedener Kunststoffe vorliegen. In diesem Fall bieten sich Verfahren zum rohstofflichen Recycling an. So können beispielsweise durch Hydrierung bei 150 bis 250 bar und Temperaturen von etwa 450 °C Makromoleküle geknackt und in gasförmige und flüssige Kohlenwasserstoffe überführt werden. Behandelt man Verpackungskunststoffe bei 1000 °C und mehr unter Luft- und Sauerstoffzutritt, lassen sich die Kunststoffe zum Beispiel in Synthesegas überführen.

Viele Polymere werden heutzutage unter Abspaltung von Wasser gebildet. Dies eröffnet die Möglichkeit, sie an dieser Stelle auch wieder hydrolytisch, sauer, basisch, alkoholisch oder aminisch anzugreifen. Ein Beispiel hierfür sind Acetalharze (POM). Depolymerisiert man diese Verbindungen in saurem Medium, zerfallen die Acetalharze in Trioxan, das direkt in die POM-Polymerisation zurückgeführt werden kann.

Kunststoff Recycling in Endlosschleife

An einer interessanten Kunststoff-Recycling-Lösung arbeiten amerikanische Wissenschaftler vom Lawrence Berkeley National Laboratory (Berkeley Lab) der University of California. Brett Helms und Peter Christensen untersuchen mit ihrer Forschungsgruppe Polymere, die sich wie Legobauteile immer wieder in die einzelnen Steine zerlegen und wieder neu – auch in anderer Form – zusammensetzen lassen. Und das ganz ohne Leistungs- und Qualitätsverlust. Den sogenannten Diketoenaminen (PDK) ist somit die Recyclingfähigkeit quasi gleich mit in die Wiege gelegt. Bei den PDKs werden die für Kunststoffe wie PE oder PP typischen unveränderlichen Bindungen, wie sie bei der Polymerisation entstehen, durch reversible Verbindungen ersetzt. Dies ermöglicht eine effektive Wiederverwertung des Kunststoffes.

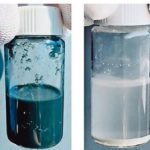

Durch das Eintauchen des Kunststoffmaterials in eine starke Säure konnten die Forscher die Monomere des PDKs zurückgewinnen. Diese ließen sich problemlos von zugesetzten Additiven und Farbstoffen trennen, die dem Kunststoff sein Aussehen und seine Haptik geben. Dabei half ihnen der Zufall. Als Christensen verschiedene Säuren auf Glaswaren gab, die für die Herstellung von PDKs verwendet wurden, stellte er eine Veränderung an dem anhaftenden Material fest. Eine NMR-spektroskopische Untersuchung ergab, dass es sich bei dem veränderten Material um die ursprünglichen Monomeren handelt. Das Schöne daran: Die Monomere lassen sich anschließend wieder unter Verwendung anderer Additive polymerisieren und so in ein anderes Material verwandeln.

Die Forscher glauben, dass ihr neuer recycelbarer Kunststoff das Potenzial hat, heute verwendete Kunststoffe zu ersetzen. In naher Zukunft wollen sie PDKs mit einem breiten Spektrum an thermischen und mechanischen Eigenschaften für unterschiedliche Anwendungen wie Textilien, 3-D-Druck und Schaumstoffe entwickeln.

Kunststoffe boomen nach wie vor

Schlechtes Image hin oder her, die Nachfrage nach Kunststoffen steigt jährlich. So meldete der Verband der Kunststofferzeuger Plastics Europe in seinem Report „Plastics – The Facts“ für 2017 eine weltweite Kunststoffproduktion von 348 Mio. t (2016: 335 Mio. t), davon entfielen knapp 65 Mio. t auf Europa. Das entspricht einem Anstieg von über 4 Mio. t gegenüber dem Vorjahr. Im internationalen Vergleich entfällt knapp ein Fünftel der Kunststofferzeugung auf Europa (18,5 %), das damit zweitgrößter Produktionsstandort hinter China (29,4 %) und knapp vor den Nafta-Ländern (17,7 %) bleibt. Beim Blick auf Nachfrage und Verbrauch in Europa zeigt sich, dass sechs Länder dominieren: Deutschland, Italien, Frankreich, Spanien, Großbritannien und Polen. Diese EU-Staaten stehen für fast 70 % der europäischen Nachfrage. Größter Einsatzbereich für Kunststoffe in Europa ist nach wie vor das Verpackungssegment mit einem Anteil von annährend 40 % an der Gesamtnachfrage, gefolgt von Bauanwendungen mit fast 20 %, dem Fahrzeugbau mit gut 10 % und der Elektro/Elektronikindustrie mit über 6 %.

Recycling wieder Thema auf der K

Kunststoff Recycling ist nicht nur ein ausgewiesener Angebotsbereich der K 2019, sondern wird ebenso wie das gesamte Themenfeld Circular Economy in den K-Specials erörtert und diskutiert. Die Sonderschau „Plastics shape the future“ in Halle 6 ist ein Projekt der deutschen Kunststoffindustrie unter Federführung von Plastics Europe Deutschland und der Messe Düsseldorf. Die Sonderschau ergänzt bereits zum zehnten Mal für Fachbesucher und interessierte Laien das umfangreiche Ausstellungsangebot der K. Im Mittelpunkt stehen die Innovationskraft von Kunststoff und Branche in Sachen Ressourcenschonung, Digitalisierung, Erneuerbare Energien und Nachhaltigkeit. Kernstück

von „Plastics shape the future“ sind Thementage mit Vorträgen, Impulsreferaten

und Podiumsdiskussionen. Experten aus Wissenschaft, Industrie und Politik informieren und diskutieren über ökonomische, soziale und ökologische Herausforderungen und Lösungsansätze. Welcher Vortrag an welchem Tag stattfindet, können Besucher auf der Seite www.plasticsshapethefuture.de erfahren.

Suchwort: cav1019recycling

Halle 6, Stand C40

Dr. Bernd Rademacher

Redakteur