Bei der Filtration heißer Gase in der chemischen Industrie können hochporöse Filterelemente aus gesinterten Metallfasern eine Alternative zu den meist verwendeten Keramikfaserfiltern sein. Die katholische Universität Leuven in Belgien hat in mehreren Versuchsreihen beide Filtermedien miteinander verglichen.

Prof. Dr. J. Baeyens, Yves Struyve

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Eine Entstaubung bei hohen Temperaturen zwischen 300 und 900 °C ist in vielen Verfahren erforderlich. Folgende Anwendungen beispielsweise benötigen Filterelemente, die diesen Temperaturen stand halten:

• Rückgewinnung hochwertiger Materialien in chemischen Prozessen oder in der Katalysatorproduktion

• Wirbelbett-Verbrennung und Vergasungsprozesse in der chemischen und metallurgischen Industrie und der Entsorgungswirtschaft

• Kalzinierungen, deren Wärmetauscher durch eine effektive Rauchgasreinigung vor Fouling geschützt werden können

Neben Zyklonen kommen in der Heißgaspartikelseparation Keramik-, Metallpulver- und Metallfaserfilter zum Einsatz. Die Filter wirken als Oberflächenfilter. Der Staub sammelt sich an der Oberfläche und bildet dort einen Kuchen. Der Kuchen selbst stellt dann das eigentliche Filtermedium dar. Die Wirtschaftlichkeit eines Heißgasfilters hängt direkt ab von der Gesamtfilterfläche, die für einen bestimmten Prozess erforderlich ist, und sich direkt aus der Filterflächenbelastung ergibt, dem mittlerem Druckverlust über den Filter und der zur Komprimierung des Reingases erforderlichen Energie, die sich aus der Filterflächenbelastung und dem Unterschied zwischen DPmax und dem Druckverlust nach der Abreinigung zusammensetzt. Das Institut für chemische Verfahrenstechnik der Katholischen Universität Leuven in Belgien hat in einer Untersuchung die Leistung von Filtern auf Basis von keramischen und metallischen Fasern verglichen.

Keramische Filter

Die Herstellung keramischer Elemente aus Mineralfasern erfolgt durch Einspritzen der Fasern und einer Kombination organischer und anorganischer Binder in eine Gussform, die bereits einen Flansch enthält. Dabei entsteht eine starre, selbsttragende Struktur. Für die Untersuchungen verwendete die Universität Leuven Cerafil-Keramikfilterelemente mit einem Außendurchmesser von 60 mm und einer Wandstärke von 10 mm. Die Standardlänge betrug 1 m, die durchschnittliche Dichte etwa 350 kg/m³. Die Porosität lag im Bereich von 87,5 bis 91% und das Porengrößenspektrum zwischen 10 und 100 µm.

Metallfaserschläuche

Zum Vergleich führte die Katholische Universität analoge Tests mit Bekiflow HG Filterelementen (Abb. 1) von Bekaert durch. Diese Filter werden als starre Schläuche hergestellt und bestehen aus einem porösen Metallfaservlies, einem verschweißten Träger und einem Flansch. Die Länge kann von 0,3 bis 3 m und der Durchmesser von 30 bis 180 mm variiert werden. Das Metallfaservlies ist das Schlüsselelement im Filtrationsprozess. Es besteht aus sehr dünnen Fasern (2 bis 30 µm), die in inerter Gasatmosphäre oder im Vakuum gesintert werden, so dass die lose Wirrfaserstruktur in eine stabile Matrix überführt wird. Im Sinterprozess verbindet sich jede einzelne Faser mit mehreren Nachbarfasern. Mehrere Wirrfaservliese, jedes mit seinem eigenen spezifischen Faserdurchmesser, werden zur Herstellung eines gesinterten Vlieses benutzt. Für Heißgasfilteranwendungen wird eine dünne Schicht sehr feiner Fasern anströmseitig angesintert (Oberflächenfiltration). Die Stützkonstruktion besteht aus gröberen Fasern, die der feineren Faserschicht Festigkeit und Stabilität geben. Schließlich wird das Vlies entsprechend der erforderlichen Dicke und Porosität komprimiert. Ein Metallfaservlies zeichnet sich durch sein niedriges spezifisches Gewicht, seine hohe Porosität (85%) und geringe Schichtdicke (ca. 0,5 mm) aus. Diese Charakteristika ermöglichen einen niedrigen Druckverlust in Kombination mit einer guten Abreinigung bei relativ hohen Anströmgeschwindigkeiten.

Abscheiderate

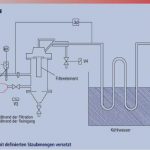

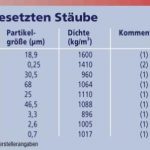

Beide Experimente wurden in der in Abbildung 2 dargestellten Anlage durchgeführt. Das Trägergas wurde mit definierten Staubmengen versetzt. Die Eigenschaften der benutzten Stäube sind in der Tabelle wiedergegeben. Die Tests ergaben, dass die inhärente Abscheiderate beider Filtertypen so hoch ist, dass Unterschiede mit den gegebenen Standardabweichungen der eingesetzten Messverfahren nicht festzustellen waren. Die gemessenen Abscheideraten lagen bei 99,99% für Sand, Katalysator und Kalk, 99,92% für TiO2 und 99,2% für Karbonatpartikel. Partikel größer 3 µm wurden vollständig entfernt. Ein Temperatureffekt wurde nicht festgestellt.

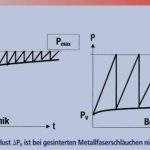

Grunddruckverlust

Bei einem typischen Staubfiltrationsexperiment ist ein neues Filterelement mit einem Filterkuchen belegt, der zu einem im voraus festgelegten Druckverlust führt. Anschließend wird die Druckstoßabreinigung aktiviert. Der Druckverlust erreicht den Grundwert (DPb) und der Zyklus wird wiederholt. Für alle getesteten Filter und Stäube wurde dieses Verfahren angewendet. Der Grunddruckverlust steigt ausgehend vom Wert für neue Schläuche, DPv zu einem höheren Wert DPb, nach der Druckstoßabreinigung an. Die Geschwindigkeit der Druckstoßabreinigung vj ist hier eine wichtige Größe. Bei zu niedrigen Geschwindigkeiten ( 0,04 m/s) kann der Filter nicht adäquat abgereinigt werden. Über 0,04 m/s entfernt die Druckwelle die Staubablagerung sehr effektiv; höhere vj-Werte erhöhen die Wirksamkeit nicht. Der Zeitpunkt der Druckstoßabreinigung wird entweder durch den maximal tolerierbaren Druckverlust (DPmax) oder durch eine Schaltuhr bestimmt. Die Universität Leuven führte alle Tests bei einer Geschwindigkeit vj von 0,05 m/s aus.

Bei niedrigen Filtrations- oder Oberflächenfiltrationsgeschwindigkeiten (vf) folgen die Druckverluste dem Gesetz von Darcy für poröse Medien und laminaren Strömungen und sind daher eine Funktion von vf. Der Effekt der Betriebstemperatur wird in der Gasviskosität µ bewertet. Sowohl für die Keramikfilter als auch für die Metallfaserfilter wurden lineare Relationen für Pv und vf gefunden (laminare Strömung):

• Keramik: DPv = 6,2 • 108 µ vf

• Metall: DPv = 2,5 bis 4,1 • 108 µ vf

Der Abreinigungseffekt, der nicht alle Partikel entfernt (patchy cleaning) und nach dem ultrafeine Partikel noch Poren verstopfen können, stellt sich wie folgt dar :

• DPb = Pv + K µ vf Nr

Für Nr mit r1 ist der Grunddruckverlust nach N Abreinigungen stabil. Für die Keramikschläuche waren über 50 Abreinigungen notwendig, während für Metallfaserschläuche die Stabilität schon nach nur rund 10 Zyklen erreicht wurde. Die Art des benutzten Staubes hat keinen Effekt auf DPb, zumindest wenn keine aktiven Stäube benutzt werden (zum Beispiel CaO in CO2-reichem Gas oder Teere), die chemische, mechanische oder thermische Regenerationen erforderlich machen könnten. Es zeigt sich jedoch, dass keramische Filter verblockungsanfälliger sind als die gesinterten Metallfaserschläuche.

Anströmgeschwindigkeit

Die Ergebnisse der Untersuchungen haben gezeigt, dass der zusätzliche Druckverlust mit der Anzahl von Abreinigungszyklen steigt und einen stabilen Zustand erreicht für N $50 im Falle der keramischen Schläuche bzw. für N $10 im Falle der gesinterten Metallfaserschläuche. DPb kann für verschiedene Oberflächengeschwindigkeiten berechnet werden. Der Anfangsdruckverlust DPv ist bei gesinterten Metallfaserschläuchen etwa 50 bis 75% niedriger. Ein wesentlicher Vorteil der gesinterten Metallfaserschläuche ist die Möglichkeit mit Filterflächenbelastungen bis 0,1 m/s zu arbeiten, während noch immer effektive Druckstoßabreinigungen erreicht werden. Für die keramischen Schläuche betrug die maximale Anströmgeschwindigkeit etwa 0,06 m/s. Für reaktiven Staub oder adhäsiven Staub steigt der Grunddruckverlust DPb dramatisch an und chemische oder thermische Regeneration des Filters ist erforderlich, um den Anfangszustand wieder herzustellen. Druckstoßabreinigung ist für beide Filtertypen zweifelsfrei die Methode der Wahl. Keramische Filter zeigen eine ausgeprägtere Tendenz zur Verblockung, was sich in einer kontinuierlichen Steigerung des DPb zeigt.

E cav 276

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: