Mit der Entwicklung der Inline-Baureihe Modula trägt FrymaKoruma den stetig steigenden Anforderungen der Lebensmittel- und Pharmaindustrie in Bezug auf Reinigbarkeit und Leistungsfähigkeit Rechnung. Das Maschinenportfolio entspricht allen Richtlinien der EHEDG und GMP und ebenso der neuen Atex-Richtlinie.

Uwe Klaumünzner

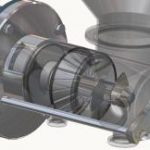

Modula umfasst verschiedene Maschinentypen, die je nach Verfahrensziel zum Einsatz kommen. Zum Mahlen und Nasszerkleinern sind dies die Zahnkoloidmühle Modula M/MZ, die Korundscheibenmühle Modula M/MK und die Lochscheibenmühle Modula M/ML. Zum Emulgieren stehen die Zahnkranzdispergiermaschine Modula M/DIL und die Emulgiermaschine Modula M/MZM zur Auswahl.

Die Maschinen sind modular aufgebaut so dass die Dispergier- und Mahleinheiten je Baugröße untereinander austauschbar sind. So kann aus einer DisHo-Inline-Dispergiermaschine eine Zahnkolloid- oder eine Korundscheibenmühle oder sogar eine Lochscheibenmühle gebaut werden. Diese Möglichkeit ist besonders im Labor- und Technikumsbereich von Vorteil, da der Anwender mit einem Grundmodul mehrere Werkzeuge betreiben kann und nicht mehrere verschiedene Maschinen vorhalten muss.

Konstruktive Merkmale

Der Produktraum der Modula-Maschinen ist wahlweise mit einer einfach oder doppelt wirkenden Gleitringdichtung in Cardridge-Ausführung abgedichtet. Das Produkt steht am Außenumfang der Gleitringe an, wodurch Spalte vermieden werden und somit die Gefahr des Festsitzens der Dichtung minimiert wird. Diese Anordnung ist dann von Vorteil, wenn mit der Maschine Suspensionen mit hohem Feststoffgehalt bearbeitet werden. Des Weiteren ist die Befederung der Dichtung, die außerhalb des Produktraums angeordnet ist, stationär. Dies bedeutet, dass die Federn sich während des Betriebes nicht mitdrehen und somit für einen ruhigen Lauf sorgen. Durch die Trennung der Befederung vom Produkt wird das Festsitzen der Federn vermieden.

Bei der Werkstoffwahl der Gleit-/Gegenringe der doppeltwirkenden Dichtung wurde jeweils Siliziumkarbid (SiC) gewählt, um den Verschleiß zu minimieren und die Standzeit der Dichtung zu erhöhen.

Der Produktraum der Maschinen ist nahezu totraumfrei. Die Restmengenentleerung ist durch die Gestaltung des Mahlraumes gewährleistet. Bei der Konstruktion des Mahl-/Produktraums lag der Schwerpunkt darauf, dass die Modula-Baureihe gemäß der EHEDG-Richtlinie (European Hygienic Engineering Design Group) und der DIN EN 1672-2 selbstentleerend sind. Das bedingt, dass alle Flächen eine Neigung von mindestens 2° zum Ablaufpunkt besitzen.

CIP-Kriterien erfüllt

Bei der Konzeption der Modula-Baureihe wurde großer Wert darauf gelegt, die Anzahl der Gehäuseverbindungen im Produktraum auf das Notwendigste zu reduzieren. Bei den wenigen nicht vermeidbaren Verbindungen im Produktraum wurden die O-Ring-Nuten der statischen Dichtungen optimiert. Sie sind aseptisch ausgeführt. Die O-Ringe können während des Reinigungsprozesses gespült werden. Das erleichtert die Reinigung der gesamten Anlage und sorgt mit für die guten CIP-Eigenschaften der Baureihe.

Alle produktberührten Teile sind aus dem Werkstoff AISI 316 L (Werkstoffnummer 1.4404 respektive 1.4435) gefertigt, da Edelstahlguss kaum noch Akzeptanz findet, weder in der Chemie noch im Pharmabereich.

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: