Die Membrantechnologie ist heute in diversen Pharmaanwendungen bereits Stand der Technik. Hierbei werden bevorzugt Kassettensysteme und Kapillarmodule eingesetzt. Für weniger anspruchsvolle Prozessströme, die eine geringere Partikellast mit sich führen, werden Spiralmodule eingesetzt. Der Vorteil von Wickelmodulen ist hier die hohe Packungsdichte und der einfache Austausch. Typische Anwendungen sind die Reinigung der Produkte mit Diafiltration oder die Entpyrogenisierung des Pharmawassers.

Dr. Jens Lipnizki

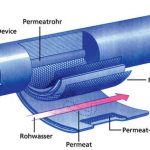

Die Konstruktion der Wickelmodule unterscheidet sich deutlich von Kassetten- oder Kapillarmodulen. Das vielfältige Angebot auf dem Membranmarkt für diese Modulform macht es jedoch nicht immer leicht, den richtigen Modultyp zu finden. Während der Stoffstrom bei Kapillaren durch eine definierte Kapillare oder bei Kassettensystemen durch einen schmalen Kanal geführt wird, hat die Tasche eines Spiralmoduls etwa 1 m Breite. Je nach Durchmesser der Module und Dicke der Feedspacer hat ein solches Modul 2 bis 15 Taschen. Dabei können Module mit einem 8“-Durchmesser eine Membranfläche von 32 m2 haben. Der Feedspacer kann den Bedürfnissen in der Filtration angepasst werden. Dabei wird bei der Diafiltration in der Regel ein 44-mm-Spacer benutzt, während für die Entpyrogenisierung ein dünnerer Spacer verwendet wird, da das Wasser weniger Feststoff enthält. Der Vorteil eines dünneren Spacers ist, dass die Module dadurch mehr Membranfläche enthalten. Um eine gleichmäßige Überströmung der Module zu erreichen, werden in der Regel kurze Module mit einem geringen Durchmesser bevorzugt. Allerdings ist eine gleichmäßige Überströmung bei vielen Anwendungen nicht unbedingt erforderlich. So sind gerade bei großen Prozessströmen mit geringem Feststoffanteil aus Kostengründen auch größere Module im Einsatz.

Konstruktionsmerkmale von Sanitärmodulen

Unabhängig davon, in welchem Bereich der Pharmaindustrie Wickelmodule eingesetzt werden, muss eine gute Reinigbarkeit des Moduls gegeben sein. Um Totzonen zu vermeiden, die schlecht zu reinigen sind und Nischen für Bakterienwachstum bilden, sollte auf eine geschlossene Außenschale verzichtet werden. Als Alternative dazu kann man Module mit einer offenen Netzstruktur einsetzen, um die Überströmung der äußeren Bereiche zu gewährleisten. Aus diesem Grund sind auch Dichtlippen, die den Raum zwischen Modul und Druckrohr abdichten, in sensiblen Anwendungen nicht zu empfehlen, da sich hier Zonen bilden, die nicht überströmt und damit gereinigt werden können. Um trotzdem zu verhindern, dass das Produkt an dem Modul vorbeiströmt, ist eine hohe Passgenauigkeit erforderlich.

An den Modulen werden daher vor und nach dem Modul sogenannte Anti-Telescoping-Devices (ATDs) angebracht. Diese verhindern bei starker Überströmung ein Auseinanderziehen (teleskopieren) der Module. Die ATDs sollten bei Sanitärmodulen nicht fest an das Modul befestigt sein. Zu empfehlen sind Stahl-ATDs, die für sanitäre Anwendungen ausgelegt sind und auf die Module aufgesteckt werden können.

Ein weiteres wichtiges Merkmal für Module, die im sanitären Bereich eingesetzt werden, ist der sogenannte Sanitärschnitt. Dieser wird durchgeführt, um Totzonen zu entfernen, die schon während der Produktion der Module entstehen. So werden die Außenbereiche der Klebungen entfernt. Bei diesem zusätzlichen Produktionsschritt werden die ausgehärteten Module nochmals geöffnet, was einen wesentlichen Kostenpunkt bei der Fertigung dieser Module ausmacht. Um einen praxisnahen Eindruck der Reinigbarkeit der Module zu bekommen, sollte man sie beim Austausch öffnen, um Schwachpunkte der Modulkonstruktion zu erkennen.

Anforderungen in der Anwendung

Für die häufigsten Anwendungen reichen eine Temperaturstabilität von 55 °C und eine Stabilität im pH-Bereich von 2 bis 11 aus. Jedoch können durch Reinigung und Prozessbedingungen höhere pH-Werte oder Temperaturen gefordert werden. So können Spira-Cel-Module in zwei unterschiedlichen Stabilitäten erworben werden:

PS-Type PX-Type

Max. Temperatur 55 °C 80 °C

pH-Bereich 2-11 3-14

Diese Designmerkmale wurden auch im 3A Sanitary Standard for Crossflow-Membrane-Modulen in Zusammenarbeit mit dem United States Department of Agriculture (USDA) und der EHEDG festgelegt. Neben dem Design sind auch die verwendeten Materialien im Modul wesentlich. Da die Module aus Kunststoff bestehen, wird häufig gerade von der amerikanische Pharmaindustrie der USP-class VI-Standard gefordert. Zwar ist dieser Standard hilfreich, wenn man in die Vereinigten Staaten pharmazeutische Produkte exportieren möchte, er sagt aber nichts darüber aus, ob die Module den Richtlinien den amerikanischen oder europäischen Lebensmittelbestimmungen entsprechen. Hierfür gibt es gesonderte Regelungen, wie die Regelungen der Food and Drug Administration (FDA) oder die aktuellen Europäischen Regularien. Die Spira-Cel-Module oder -Membranen erfüllen je nach Ausführung die Standards FDA (CFR 21) konform, sanitäres Design, USP class VI für Kunststoffe, Europäische Regularien Nr. 1935/2004 und die Bestimmungen des Deutschen Lebensmittel- und Futtermittelgesetzbuches.

Forderungen an die Lieferanten

Neben diesen teilweise offensichtlichen Merkmalen oder Zertifikaten, die man vom Lieferanten anfordern kann, sind natürlich auch Elemente in der Fertigung der Module wichtig. Da die Auditierung der Hersteller von Produkten, die in der Pharmaindustrie eingesetzt werden, immer mehr an Gewicht gewinnt, sollte vorab geklärt sein, ob ein gewisser Dokumentationsstandard erfüllt ist. Vorzugsweise wäre dies natürlich eine ISO-Zertifizierung, jedoch sollte in jedem Fall eine Rückverfolgbarkeit von kritischen Materialien und eine detaillierte Aufzeichnung der Daten aus der Qualitätssicherung gewährleistet sein.

Neben der Aufnahme der Maße ist dabei auch ein Dichtigkeitstest wichtig. Dieser kann entweder durch einen Nasstest, einen Vakuumtest oder durch Aerosol-Rückhaltung erfolgen. Der Vorteil der letzten beiden Tests ist, dass die Module trocken ausgeliefert werden können und somit eine längere Lagerzeit haben.

cav 469

Spiracel-Module im Überblick

Aus der Forschung

Unsere Webinar-Empfehlung

Membranfiltration ist ein wichtiger Teil der industriellen Wasseraufbereitung, um die gewünschte Wasserqualität zu erreichen. Erfahren Sie mehr über den optimierten Anlagenbetrieb durch den Einsatz passender Ventile und Armaturen.

Teilen: