Die wirtschaftliche Feinvermahlung auf trockenem Wege ist für Verarbeiter von hochwertigen Produkten, etwa mineralischen Pulvern, von zentraler Bedeutung. Energiekosten sind hier ein entscheidender Faktor und Energieeffizienz eine berechtigte Forderung. Mit dem e-Jet-System wurde ein Mahlprozess für Luftstrahlmühlen entwickelt, der dieser Anforderung Rechnung trägt. Der Name e-Jet steht für economical, energy-efficient und ecological.

Thomas Schneider

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Trockenmahlverfahren werden eingesetzt um industrielle Mineralien oder andere anorganische Stoffe auf Korngrößen von ca. 2 µm (d50) herzustellen. Dies erfolgt in der Regel durch Kugelmühlen mit nachgeschalteten Windsichtern oder, für hochwertige Stoffe, in Luftstrahlmühlen. Auch Nassmühlen werden eingesetzt, wobei hiermit dann sogar Korngrößen bis in den Nanobereich erzielbar sind. Allerdings ist eine anschließend notwendige Trocknung des Produkts ein Nachteil bei vielen Anwendungen. Deshalb strebt man nach wie vor die Herstellung feinster Korn- größen durch Trockenvermahlung an. Als Schlüsselfrage bleibt, wie man dies auf ökonomischste Weise erreichen kann.

Zweistufige Verdichtung

Wenn das Mahlgut zwischen Energieströmen zu feinen Partikeln zertrümmert werden soll, bedarf es so genannter adiabater Energie. Für Luftstrahlmühlen wurde in der Vergangenheit ein zweistufiger Druckluftkompressor für die ideale Methode gehalten, um adiabate Energie zu erzeugen. Ob dies wirklich sinnvoll und wirtschaftlich ist, ist fraglich. Für die Erzeugung ölfreier Druckluft von beispielsweise 9 bar(ü) wird dazu ein zweistufiger Kompressor eingesetzt. Dieser verdichtet in der ersten Stufe die Luft auf 3 bar(ü) bei einer Temperatur von 180 °C. Die zweite Stufe ist erforderlich, um den Verdichtungsdruck auf 9 bar(ü) zu heben. Hierzu muss die Gastemperatur nach der ersten Verdichtungsstufe aus mechanischen Gründen allerdings zunächst wieder auf 40 °C gesenkt werden. Dies geschieht mit Hilfe eines Zwischenkühlers. Die entnommene Wärme geht dabei jedoch verloren. Häufig wird dann nach der zweiten Verdichtungsstufe auch noch eine weitere Kühlstufe eingesetzt um die Temperatur des Gases erneut zu reduzieren. Hier liegt der Grund dann häufig bei der verwendeten Strahlmühle, die für den Einsatz unter solch hohen Temperaturen nicht ausgelegt ist. Letztlich wird also die gesamte Verdichtungswärme verschwendet. Diese Abwärme ist nicht nur ein Verlust erzeugter Energie, sie schlägt sich auch in den Betriebskosten des Kompressors nieder. In vorgenanntem Beispiel werden nur ca. 55 % der dem Kompressor zugeführten Energie (Kompressoreffizienz) von der Mühle genutzt.

Die einstufige Variante

Eine effizientere Alternative ist der Einsatz eines einstufigen Niederdruckkompressors. Hier wird die Luft in einer einzigen Verdichtungsstufe auf maximal 3,5 bar(ü) bei einer Temperatur von bis zu 225 °C verdichtet. Eine Zwischenkühlung ist nicht erforderlich – die Energie bleibt also erhalten und kann vollkommen genutzt werden. Unter bestimmten Voraussetzungen, wie dem Einsatz einer für Heißgas geeigneten Strahlmühle, ist auch eine anschließende Kühlung der Luft nach dem Kompressor nicht notwendig. Das Ergebnis ist eine verbesserte Effizienz von ca. 78 %.

Die erhöhte Effizienz der einstufigen Niederdruckvariante spart somit ca. 30 % Energie im Vergleich zum zweistufigen Hochdruckverfahren. Dies bedeutet allerdings nicht, dass für jede Anwendung einstufige Kompressoren eingesetzt werden können. Der Einsatz des e-Jet-Systems unterliegt, wie schon erwähnt, bestimmten Voraussetzungen. So dürfen sich beispielsweise die Produkteigenschaften des Mahlproduktes unter hohen Temperaturen (bis zu 225 °C) nicht verändern. Zu dieser Kategorie gehören aber fast alle anorganischen Stoffe. Zusätzlich muss geklärt werden, dass der spezifische Verbrauch adiabater Energie im Niederdruckverfahren den eines Hochdruckverfahrens nicht übersteigt. Und auch dies trifft bei vielen anorganischen Stoffen zu.

Auch feinste Pulver wirtschaftlich produzieren

Wie bereits erwähnt, findet die Zerkleinerung von Partikeln zwischen zwei Energieströmen statt. Dabei spielt die Geschwindigkeit eine entscheidende Rolle. Sie bestimmt schlussendlich die Größe der Mahlgutpartikel. Die logische Schlussfolgerung hieraus ist also, je mehr Stoßkraft (Stoßenergie) dem einzelnen Energiestrahl verliehen wird, umso feiner ist die darstellbare Mahlfeinheit. Stoßenergie ist die kinetische Energie, man spricht auch von diskretem Energieeintrag.

Die Erhöhung der Stoßenergie hängt auch von der Erhöhung der Strahlgeschwindigkeit ab. Und diese wiederum löst eine strömungsmechanische Ansaugfähigkeit aus. Die Partikel werden vom Energiestrahl regelrecht angesaugt, treten in den Strahl ein und werden von diesem beschleunigt – bis zu seiner eigenen, der Energiestrahl-Geschwindigkeit. Dies bedeutet, dass die Partikelgeschwindigkeit von der Strahlge-schwindigkeit abhängig ist und nie die Strahlgeschwindigkeit übersteigen kann.

Der Stoßenergie-Vergleich der beiden hier beschriebenen Mahlverfahren kann sich sehen lassen: Die Strahlgeschwindigkeit bei Einsatz des zweistufigen Kompressors beträgt 550 m/s. Im Vergleich dazu beträgt die Strahlgeschwindigkeit des einstufigen Kompressors ca. 572 m/s bei einem Ausgangsdruck von 3,5 bar(ü) und einer Temperatur von 225 °C. Die kinetische Energie der Partikel vor dem Aufprall (diskreter Energieeintrag) ist das Ergebnis der Strahlgeschwindigkeit, die bei wesentlich weniger Druck annähernd gleich ist.

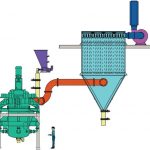

Angepasste Mahlbedingungen und einen damit optimierten Prozess machen den Einsatz von Luftstrahlmühlen signifikant wirtschaftlicher als bisher. Energieeinsparungen von bis zu 30 % bei bestimmten Materialen wie Mineralien oder amorphen chemischen Produkten sind überzeugende Argumente für jeden Anwender. Die Condux-Fließbettstrahlmühlen vom Typ CGS sind speziell für den e-Jet-Einsatz konzipiert. So werden beispielsweise die eingesetzten Mahlluftdüsen der Maschine auf die besonderen Mahlbedingungen ausgelegt. Spezielle Konstruktionsdetails, wie der Aufbau der Sichterlagerung, machen den Einsatz unter hohen Temperaturen problemlos.

War bislang der Einsatz von Luftstrahlmühlen aufgrund des notwendigen Energiebedarfes hauptsächlich hochwertigen Produkten mit großer Wertschöpfung vorbehalten, erschließt das e-Jet-System nun viele weitere Einsatzgebiete für diese Art der trockenen Feinstvermahlung durch eine höhere Wirtschaftlichkeit. Aber auch für bereits existierende Anwendungen zeigt sich ein deutliches Potenzial die Wirtschaftlichkeit durch eine Energieersparnis zu verbessern.

Selbst Produkte, die bislang nur mit mechanischen Mühlen wirtschaftlich herstellbar waren, können so kostengünstig produziert werden. Und dies ohne nennenswerte Verschleißkosten, da diese aufgrund der besonderen Wirkungsweise von Fließbettstrahlmühlen nicht anfallen. Das bereits zum Patent angemeldete e-Jet-Verfahren zeichnet sich aber nicht nur durch deutlich geringere Produktionskosten aus, auch die insgesamt geringeren Investitionskosten einer Mahlanlage machen das System zu einer interessanten Alternative.

cav 451

cav: Herr Sickel, Energiesparen und C02-Reduktion sind derzeit in aller Munde. Welche Auswirkungen hat die Diskussion auf den Maschinenbau?

Sickel: Natürlich achten auch unsere Kunden darauf, eine möglichst energiesparende Technologie einzusetzen und somit den CO2-Ausstoß zu reduzieren. Gerade im Bereich der Zerkleinerung bzw. Feinstvermahlung sind Energiekosten ein wichtiges Thema, stellen sie doch häufig einen Großteil der Betriebskosten dar, was sich voll auf den späteren Produktpreis auswirkt. Ich denke, der Maschinenbau ist gut beraten, in diesem Bereich weiter zu entwickeln und seinen Kunden energiesparende Lösungen zu präsentieren!

cav: Welche Trends stellen Sie darüber hinaus in der mechanischen Verfahrenstechnik fest?

Sickel: Hier kann ich natürlich hauptsächlich von unserem Bereich, der Feinstvermahlung und Sichtung sprechen. Wir stellen bereits seit längerem die Anforderung nach immer höheren Mahlfeinheiten fest. Alle Welt spricht von der Nanotechnologie und den mit nanoskaligen Partikeln verbundenen Vorteilen. Im Nassmahlbereich hat unsere Schwesterfirma Netzsch-Feinmahltechnik aus Selb hierzu bereits die Technologie etabliert.

cav: Wie stellt sich die Firma Netzsch-Condux auf diese Trends ein?

Sickel: Mit dem weiterentwickelten Mahlverfahren e-Jet haben wir bereits heute die Lösung einer energiesparenden Technologie zur Feinstvermahlung zahlreicher Produkte und erfüllen die Anforderungen zum Thema Energiesparen und CO2-Reduktion. Die Darstellung echter Nanopartikel stellt im Bereich der Trockenvermahlung eine Herausforderung dar. Allerdings ist auch dies ein Thema, dem sich unser Unternehmen stellt. So haben wir kürzlich unsere aus der Strahlvermahlung weiterentwickelte Technologie, das s-Jet-System vorgestellt, bei dem anstelle von Luft die Vermahlung mittels überhitztem Dampf erfolgt und deutlich höhere Mahlfeinheiten erzielt werden können. Hiermit ist es nun möglich, auch auf trockenem Wege Produkte bis in den Submicronbereich zu vermahlen.

cav: Wie präsentieren sie sich auf der Achema? Welche Neu- oder Weiterentwicklungen stellen Sie vor?

Sickel: Wir werden auch in diesem Jahr mit Netzsch-Feinmahltechnik auf unserem Gemeinschaftsstand die Technologien der Nass- und Trockenaufbereitung unseres Geschäftsbereiches präsentieren. Ein großes Thema hierbei wird sicher das neue s-Jet-System sein. Zeitgleich mit der Achema werden wir unsere neue Technikumsanlage in Hanau in Betrieb nehmen und den Messebesuchern die Möglichkeit einer direkten Besichtigung geben. Vom Messegelände bis zur Anlage sind es gerade mal 30 Autominuten – ein räumlicher Vorteil, den wir nutzen wollen! Nähere Informationen hierzu finden sich auf unserer neuen Website www.netzsch-mahlen.de

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: