Die auf Metallpulverfilterelementen basierenden HyPulse-Filtersysteme werden in kontinuierlichen chemischen und petrochemischen Verfahren eingesetzt. Eine große Vielfalt an verfügbaren Legierungen und Filterfeinheiten ermöglicht die Anpassung der Filtereigenschaften an kritische Betriebsbedingungen wie hohe Temperaturen, hohe Betriebsdrücke und sehr korrosive Medien. Die anwendungstechnischen Vorteile zeigt das Beispiel der Rückgewinnung von fein verteiltem Katalysator aus einem CSTR-Reaktor.

Ph. D. Kenneth L. Rubow, Dipl.-Ing. Geert W. M. Devooght

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Der HyPulse LSM (liquid solid multimode)-Filter separiert in dieser Anwendung fein verteilte Katalysatorpartikel aus einem CSTR-Reaktor (continuous flow, stirred tank reactor) in einer einzigen Filtrationsstufe. Im Reaktor wird ein organisches Zwischenprodukt bei einer Temperatur von 60 °C und Drücken bis zu 6,2 bar isomerisiert. Der Prozessstrom, der den Reaktor verlässt, enthält zwischen 1,5 und 10% (w/w) suspendierten Katalysator. Die Partikelgrößenverteilung bewegt sich zwischen 0,5 und 100 µm. Die Anforderung an den maximalen Katalysatorgehalt im Filtrat liegt bei 1 ppm, der maximal zulässige Differenzdruck bei 0,8 bar. Der separierte Katalysator wird anschließend in den Reaktor zurückgeführt. Der Filter ist als geschlossenes System konstruiert und wird auch so betrieben, um Katalysatordeaktivierung und Produktkontamination zu vermeiden.

Hohe Katalysatorrückhalteraten sind sehr bedeutend aufgrund des reversiblen Reaktionsverlaufs, der in der Weiterverarbeitung nach dem Reaktor zu Produktverlust führen kann. Zusätzlich führen niedrigere Feststoffanteile im Prozessstrom zu geringeren Betriebskosten durch verringerte Abrasion und reduzierten Kosten durch Katalysatorverluste. Der Einsatz von Sintermetallfiltermedien ermöglicht im Vergleich zu herkömmlichen Filterstrümpfen eine weitaus höhere Verfügbarkeit des Reaktors und erspart die Kosten, die durch Austausch der Filterstrümpfe entstehen würden. Hier spielen natürlich auch die Aspekte der Entsorgung eine nicht zu unterschätzende Rolle.

Sintermetallfiltermedium auf Basis von Präzisionssinterpulver wurde aufgrund diverser Parameter für diese Anwendung gewählt. Erstens sprach die sehr gleichförmige und homogene Porosität bei einer Filterfeinheit von 0,5 µm und geringen Druckverlusten für das Metallfiltermedium. Des Weiteren erlaubt die starre Struktur der Pulvermatrix CIP-Verfahren und das Rückspülen über mehrere tausend Filtrationszyklen bei Erfüllung der Anforderungen, die der Prozessstrom an die chemische Beständigkeit des metallischen Filtermediums stellt.

Labortests

Grundlegende Untersuchungen wurden mit einer 4%igen Suspension in kleinen Laborfiltern durchgeführt. Frontalfiltertests mit einer 70-mm-Ronde auf Basis eines 2-µm-Filtermediums belegten die Eignung des Mediums bezüglich Durchsatz, Filtratqualität und Abreinigung des Filterkuchens durch Rückspülimpulse. Durchsatzraten von 10 bis 17 l/m²min bei maximalen Druckverlusten von 0,3 bar konnten innerhalb von Filterzyklen von 30 bis 45 min Dauer aufrecht erhalten werden. Das 2- µm-Filtermedium wies einen Durchbruch von Katalysatorpartikeln zu Beginn der Filtration auf, die in den Trübheitsmessungen maximale Werte von 1,5 NTU ergaben. Die Trübung des gesamten Filtrates lag bei 0,5 NTU. Diese Werte korrelieren mit Gesamtfeststoffgehalten (TSS) von 2,4 ppm und 0,45 ppm.

Bei einem Labor-Querstromfilter mit einer Filterfläche von 80 cm² und einer Filterfeinheit von 1 µm ermöglichte das feinere Filtermedium einen Durchsatz von 12,6 l/m²min und geringere Trübungen (0,25 NTU entspr. 0,21 ppm TSS), jedoch bei höheren Druckverlusten. Mit einer Querstromgeschwindigkeit von 3 m/s wurde eine ausreichend gute Abreinigungswirkung auf der Filteroberfläche erzielt. Der Filtratfluss konnte auch ohne Rückspülungen auf einem konstanten Wert gehalten werden.

Filterauswahl

Auf der Basis der Laborresultate entschied sich der Anwender, die Filtration außerhalb des Reaktors mit einer Querstrom- oder Frontalfilteranlage durchzuführen, um die Separation von der Reaktion räumlich zu trennen. Drei Filterkonfigurationen wurden in Betracht gezogen.

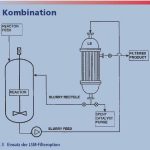

Die erste Option war ein Frontalfilter, in dem die Filterelemente stehend im zylindrischen Gehäuse angeordnet sind. Sie sind 63 mm im Durchmesser und 1500 mm lang, mit einem Anschlussflansch auf der Unterseite und mit geschlossenem Boden ausgestattet. Die Sintermetallelemente werden von unten mit Unfiltrat beaufschlagt, d.h. die Anströmung findet von innen nach außen statt, der Filterkuchen baut sich an der Innenseite der Sintermetallelemente auf. Dieser Filter wird im Batch-Verfahren betrieben, d.h. der Kuchenaustrag findet zwischen den Filtrationszyklen statt. Im Prozess werden zwei Filter im Parallelbetrieb benötigt, um einen kontinuierlichen Prozess zu gewährleisten. Zwischen Filter und Reaktor wird ein Puffertank geschaltet, um den Katalysatorgehalt im Reaktor steuern zu können. Ein Fließbild des LSI-Filters ist in Abbildung 1 dargestellt.

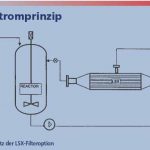

Die zweite Option, der LSX-Filter (Abb. 2), wird mit Sintermetallfilterelementen, die ½” Durchmesser aufweisen und nach dem Querstromprinzip betrieben werden, um einen kontinuierlichen Filtratfluss zu generieren. Der Prozessstrom aus dem Reaktor wird über das Filter aufkonzentriert und anschließend in den Reaktor im geschlossenen Kreislauf zurückgeführt. Die hohe Querstromgeschwindigkeit verhindert den Aufbau eines Filterkuchens und ermöglicht dadurch eine wirtschaftliche Filtratflussrate.

Die dritte Option, der LSM-Filter, ist eine Kombination aus dem LSX und LSI-Filtersystem. Die Filterelemente sind vertikal angeordnet, jedoch beide Enden offen. Das Unfiltrat wird durch die Filterelemente von oben nach unten durchströmt. Ein Teil des Unfiltrates fließt nach unten ab und wird zum Reaktor rückgeführt. Die treibende Kraft der Filtration, der notwendige Druck, wird durch ein Druckregulierventil in der Rückführleitung zum Reaktor eingestellt (Abb. 3). Auf Basis der Laborresultate wurde eine Kostenabschätzung für die verschiedenen Filtrationssysteme erarbeitet. Die bewährte Lösung mit dem LSI-Filter wies hohe Investitionskosten auf, weil zwei parallele Systeme und ein Puffertank notwendig sind. Die Investitionskosten für ein LSX-Filter lagen vergleichsweise im Mittelfeld. Diese Kostenvorteile werden jedoch zu einem Großteil wieder relativiert durch den nicht möglichen Austrag des Katalysators, die hohen Energiekosten (Pumpenbetrieb) sowie den drohenden Aktivitätsverlust des Katalysators (verursacht durch hohe Scherkräfte auf der Filteroberfläche). Die geringen Investitions- und die niedrigen Betriebskosten des LSM-Filters (Energie- und Katalysatorkosten) lieferten zunächst das beste Ergebnis. Ebenso sprachen die Katalysatoraktivitätsverluste und die Reinigungsanforderungen für den LSM-Filter, der daraufhin einem Pilottest unterzogen wurde.

Pilottest

Nach umfangreichen Tests in der Pilotanlage des Anwenders konnte der LSM-Filter unter Betriebsbedingungen bewertet werden. Ein 0,5-µm-Filtermedium wurde gewählt, da gröbere Medien einen Katalysatorverlust zu Beginn der Filtration nicht vollständig ausschließen konnten. Die Filtratqualität war stets besser als das geforderte 1 ppm TSS.

Der Test bestätigte, dass das Filtermedium auch über sehr lange Testzeiten nicht verblockte. Rückspülzyklen waren nach sehr unterschiedlich langen Filtrationsintervallen notwendig. Es wurde beobachtet, dass der abwärts gerichtete Konzentratstrom in unregelmäßigen Abständen den gebildeten Filterkuchen abgetragen hatte und damit einen Reinigungseffekt bewirkte, welcher ohne äußere Einwirkung erfolgte. Im Reinigungsmodus wurde der Zulauf abgestellt. Ein kurzer Rückspülimpuls, der bei offenem Druckregelventil in der Rücklaufleitung zum Reaktor erfolgte, erzielte eine sehr gute Reinigungswirkung.

Für die Reinigungswirkung der tangentialen Anströmung sprach auch der Effekt, dass bei verringerter Strömungsgeschwindigkeit der Druckverlust ansteigt. Bei einer um 25% verringerten Zulaufgeschwindigkeit stieg der Differenzdruck um 50% auf 0,7 bar an. Dem sind jedoch Grenzen gesetzt. Eine zu große Reduzierung der Zulaufstromgeschwindigkeit kann zu einer Katalysatorpartikelsedimentierung im Bereich des Druckregelventils auf der Auslassseite führen. Um optimalen Katalysatoraustrag und somit eine effiziente Arbeitsweise des Systems zu erreichen, wird der Filter bis zu einem bestimmten maximalen Differenzdruck frontal angeschwemmt. Anschließend wird der Filterkuchen – wie zuvor als Abreinigungsverfahren beschrieben – in einen Auffangbehälter ausgetragen (s. a. Abb. 3).

Das LSM-Filtersystem wird auch für den Einsatzfall von schnell sedimentierenden Katalysatorpartikeln, die nicht in den Reaktor rückgeführt werden, empfohlen. Die abwärts gerichtete Strömung im LSM-Filter verhindert Größen-Klassierungsprobleme, die in Filtern auftreten, in denen die Strömung umgekehrt von unten nach oben gerichtet ist.

Scale-up

Das komplette Filtersystem enthält 91 Filterelemente mit einem Durchmesser von 37 mm, einer Länge von 2500 mm und einer Wandstärke von 1,2 mm (Abb. 4, Tabelle). Die Filterfeinheit ist 0,5 µm nominell, der Werkstoff nach AISI 316L (DIN 1.4404). Um eine Ganzmetallkonstruktion zu realisieren, wurden die Elemente in die Lochplatten geschweißt. Damit lies sich ausschließen, dass verschlissene O-Ring-Dichtungen zu Leckagen führen. Die Länge der Filterelemente von 2500 mm hält den Durchmesser des Filtergehäuses klein und die Rückführrate niedrig. Die Rückführrate war ursprünglich auf einen Wert von 0,12 m/s axiale Strömungsgeschwindigkeit eingestellt und wurde später auf einen Wert von 0,09 m/s reduziert. Die Steuerung der Reaktor/Filter-Einheit ist vollständig automatisiert. Der Durchsatz des Filtersystems wird über das Filtratdruckregulierventil des Filters gesteuert. Der Druckverlust des Filters wurde auf 0,8 bar limitiert. Bei diesem Grenzwert setzt die Abreinigung durch Rückspülung ein. Im Normalbetrieb dauert sie nur wenige Sekunden.

Die Umsetzung vom Labormaßstab zum realen Einsatzfall mit einem Größenfaktor von 1000 war ohne Probleme möglich, da Druck- und Flussverhältnisse in beiden Filtern sehr ähnlich waren. Die Strömungsrichtung der Filtration von innen nach außen im LSM-Filterelement schließt weitgehend dynamische Wechselwirkungen der Strömungen einzelner Elemente aus.

Ergebnis

Die installierte Anlage wird seit Juli 1994 mit einer Arbeitsleistung von 8000 h/a mit den Original-Filterelementen betrieben. Der Druckverlauf hat sich innerhalb eines konstanten Bereiches eingependelt und der Feststoffgehalt des Filtrates liegt deutlich unter den im Pilotversuch gemessenen Werten.

Die Arbeits- und Ersatzteilkosten für den Betrieb der Anlage konnten deutlich reduziert werden, die Katalysatorstandzeit wurde verlängert und die Produktqualität maßgebend verbessert. Die Entsorgungskosten für verbrauchtes Filtermedium wurden eliminiert. Die Einsparungen kompensierten die Investitionen innerhalb des ersten Betriebsjahres.

Halle 5.0, Stand D9-D12

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: