Der Einsatz von Magnetrührwerken hat sich in den letzten Jahren in unterschiedlichen Anwendungsgebieten und Branchen bewährt. Durch die hermetische Kapselung des Reaktorinnenraumes und die magnetische Kraftübertragung über Samarium-Kobalt-Magnete mit hohen Energiedichten sind sie nicht nur ein vollwertiger Ersatz für drehende Wellendurchführungen, sondern erfüllen auch hohe Sicherheitsansprüche. Mit dem Nachweis der Validierbarkeit [1] wird die biologische, die chemische und die mechanische Sicherheit sowie ein wartungsfreier Betrieb garantiert.

Mavadrive-Boden- und Aufsetzmagnetrührwerke (Abb. 1) decken neben den spezifischen Anforderungen aus der Steriltechnik ein breites verfahrenstechnisches Spektrum von Rühraufgaben im turbulenten Bereich ab. Für die Auslegung lassen sich dabei die allgemeinen verfahrenstechnischen Methoden und Rührorgane verwenden.

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Am häufigsten wird das Magnetrührwerk von unten in den Behälterboden eingebaut. Vorteile dieser Einbauart sind unter anderem:

• Platzersparnis

• keine Belastungen am Behälterdeckel

• mischen auch von Restmengen

• geringes Rührwerksgewicht

• leicht demontierbare Antriebseinheiten

Der exzentrische Rührwerkseinbau macht den Einbau von Stromstörern überflüssig. In der Ausführung ohne Stromstörer sind Magnetrührwerke vor allem für das Homogenisieren in der Bio- und Lebensmitteltechnik für Volumina bis 40 m3 erfolgreich im Einsatz. Zieht man Bodenrührwerke vor, so sind einige Besonderheiten bei der Auswahl der Rührorgane zu beachten. Für eine effiziente Prozessführung von Rührprozessen sind die folgenden Effekte relevant [2]:

• Erzeugung einer Förder- und Zirkulationsmenge sowie einer großräumigen turbulenten Zirkulationsströmung

• Impulsstromeintrag in das Fluid zur Erzeugung der Zirkulationsströmung und der Aufrechterhaltung der hydrodynamischen Stabilität bei Mehrphasenströmungen

• Erzeugung einer hinreichend intensiven Durchmischung

• Art der Verteilung der örtlichen Dissipation im Prozessraum, da diese die Beanspruchung der Fluidelemente und Partikelstrukturen beeinflusst

Rührwerksausführungen

Mavadrive-Bodenmagnetrührwerke werden den aufgeführten Anforderungen mit vier Rührwerkstypen gerecht. Der Propeller als axialfördernder Rührer bewirkt bei exzentrischem oder schrägem Einbau eine asymmetrische, großräumige und axiale Zirkulationsströmung, die eine gute Durchmischung des Fluids gewährleistet (Abb. 1). Die Suspendierwirkung ist auf geringe Feststoffbeladungen und kleine Sinkgeschwindigkeiten begrenzt.

Der ebenfalls in Abbildung 1 dargestellte Doppelimpeller erzeugt als überwiegend radialfördernder Rührer eine örtliche Rezirkulationsströmung mit begrenzter, großräumiger Zirkulation. Er ist besonders zum Dispergieren von Flüssigkeiten für einen vorgegebenen granulatorischen Zustand geeignet. Die mehrstufige Ausführung mit Scheibenrührern (Mava-RuT), zentrischem Einbau und Stromstörern ist für den Einsatz in Flüssig-Gas-Prozessen geeignet, bei denen das Gas als disperse Phase im Fluid verteilt wird.

Der ZKT (Abb. 2) mit verteiltem Energieeintrag für schonendes und scherarmes Rühren von Zellkulturen erzeugt eine großräumige Strömung bei Vermeidung von Totgebieten.

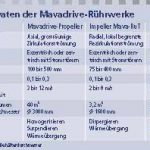

Die Tabelle fasst die wesentlichen Einsatzbedingungen und Grenzparameter für Mavadrive-Bodenrührwerke auf der Basis von ausgeführten Anwendungen zusammen.

Numerische Fluiddynamik

Zur Bewertung von Rührorganen werden heute verstärkt Methoden der numerischen Fluiddynamik herangezogen. Die besondere Eignung des Mavadrive-Impellers für das Dispergieren wird durch Abbildung 3 verdeutlicht. Die Abbildung zeigt bei verschiedenen Drehzahlen die Veränderung der Geschwindigkeitsverteilung sowie die Verteilung der turbulenten kinetischen Energie im Behälter.

Das gute Dispergierverhalten wird durch die hohe örtliche Energiedissipation in Rührernähe dargestellt. Die Ausbildung der Rezirkulation erst bei höheren Drehzahlen und erhöhtem Energieeintrag zeigt die Einsatzgrenze für eine effiziente Prozessführung insbesondere für eine gleichmäßige Durchmischung im gesamten Prozessraum bei größeren Volumina.

Reinigungsverhalten

Für den Einsatz in Anlagen mit automatisierten Reinigungsabläufen ist das Reinigungsverhalten des Rührwerks bis hin zur CIP-Fähigkeit ausschlaggebend. Die Pharmaindustrie und die Biotechnologie stellen hier besonders hohe Anforderungen.

Um durchströmte Spalte im Betriebszustand und während des Reinigungszyklus zu sichern, ist die axiale Strömungskomponente im Ringspalt ein entscheidendes Kriterium. Bei Mavadrive-Magnetrührwerken wird deren Ausbildung über die oszillierende Wirkung durch die Gegenflügel [3] sicher gewährleistet.

Für die Intensität der axialen Ringspaltströmung ist unter anderem das Flächenverhältnis zwischen dem Ein- und Austritt des Ringspaltes durch den Hub- und Verdrängungseffekt maßgebend. Bei gleichen Flächen zwischen Ringspaltein- und -austritt geht diese Triebkraft für die axiale Ringspaltströmung verloren. Die Anordnung von Fördergewinden im Ringspalt ist für ein SIP- und CIP-freundliches Design nicht vertretbar. Die rechts- und linksdrehenden Taylorwirbel unterstützen dabei den Reinigungseffekt. Der Einfluss der Ringspaltbreite und der Zähigkeit des Rührmediums kann über die Taylorzahl als modifizierte Reynoldszahl ermittelt werden [4].

Da beim Einsatz von CIP-Reinigungseinrichtungen der Flüssigkeitsstrahl die Flächen nicht direkt benetzt, ist das Fluten des Ringspaltes während des Reinigungsprozesses von Bedeutung. Generell ist es zweckmäßig, das Magnetrührwerk mit Bodeneinbau beim Einsatz von CIP-Einrichtungen in Sterilbehältern oder Fermentern zu fluten, um einen Trockenlauf der keramischen Lagerbuchsen über einen längeren Zeitraum auszuschließen.

Bei der Festlegung der Reinigungszeiten und -zyklen ist die Durchsatzmenge an Reinigungsmittel der CIP-Einrichtung entscheidend. Beim Einsatz eines Niederdruckreinigungsgerätes mit einer Durchsatzmenge von 1,5 m3/h lässt sich beispielsweise ein Magnetrührwerk der kleinsten Baugröße in weniger als 25 s fluten.

Die genannten Fakten sind vor allem für den Ringspalt zwischen Spalttopf und gekapselten Magneten relevant, da im Gleitlager aufgrund der Lagertoleranzen andere Strömungsverhältnisse vorliegen. Hier ist bei einstufigen Rühranordnungen ein offener Ringspalt (Abb. 1) vertretbar. Die oszillierende Pumpwirkung wird in jedem Fall durch den speziellen Gegenflügel in Verbindung mit dem oben genannten Flächenverhältnis vom Magnetgehäusespalt bestimmt. Unabhängig von der Gestaltung des Lagerkopfes, muss eine Totraumbildung bei Stillstand durch einen entsprechenden Seitenkanal vermieden werden. Ein gutes Reinigungverhalten erfordert einen ausreichend dimensionierten Ringspalt. Die verfahrenstechnischen bzw. physikalischen Bedingungen im Ringspalt sind insofern kostenrelevant, da die Ringspaltbreite das maximal übertragbare Drehmoment entscheidend beeinflusst. Eine Verdoppelung des Spaltes hat eine Minderung des Drehmomentes auf die Hälfte zur Folge. Der Ausgleich erfolgt durch die äquivalente Erhöhung des Magnetvolumens. Diese Erkenntnisse flossen in die Entwicklung der Mavadrive-Baureihe ein [1].

E cav 204

Schrifttum

[1] Qualifizierung und Validierung von Magnetrührwerken, Hochschule Wädenswil der Zürcher Fachhochschule, D. Eibl, D. Jenny, U. Brunner, KTI-Schlussbericht, 1997

[2] Rührwerke, Theoretische Grundlagen, Auslegung und Bewertung; F. Liepe, R. Sperling, S. Jembere, Druckhaus Köthen GmbH, 1998

[3] Doppelimpeller zum Rühren von sterilen Flüssigkeiten, Patent DE 4232934

[4] Ein Beitrag zur wärmetechnischen Berechnung von Gleitringdichtungen, H. Schindler, Dissertation, 1973

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: