Wer Flusswasser zur Kühlung von Primärkreisläufen benutzt, kennt das Problem: Muscheln und Schnecken können sich in den Wärmetauschern festsetzen und diese verstopfen. Eine Lösung für dieses Problem bieten Kantenspaltrohrfilter von Schünemann mit hoher Strömungsgeschwindigkeit im Spalt.

Dipl.-Ing. Alexander Matosovic

Viele deutsche Unternehmen, die Flusswasser zur Kühlung ihrer Primärkreisläufe nutzten, hatten plötzlich Ausfälle bei Produktion und Wartung in sechsstelliger Höhe. Muscheln und Schnecken, die sich durch die verbesserten Lebensbedingungen in Flüssen stark vermehrten, behinderten die Kreisläufe. Eine der häufigsten Muschelarten ist die Zebramuschel oder Pallas, lateinisch Dreissena Polymorpha. Physa Fontinalis, eine Lungenschnecke, kommt etwa ebenso häufig vor. Beide sind äußerst robust und anpassungsfähig. Sie können sich leicht selbst an den glatten Edelstahlflächen von Rohrleitungen und Wärmetauschplatten festsetzen. Beide vermehren sich durch Larven, die wie Plankton umhertreiben und damit ihr Lebensgebiet ständig vergrößern. Auf diese Weise gelangen sie auch in Rohrleitungsnetze und Kühlkreisläufe. Da die Larven nur eine Größe von etwa 20 µm haben, kann man sie wirtschaftlich durch Filtration nicht bekämpfen – insbesondere nicht bei den hohen Durchsätzen von über 3000 m3/h der großen Chemieunternehmen.

Bisherige Bekämpfungsmethoden

Muscheln und Schnecken vermehren sich ungeheuer schnell und wachsen mit enormer Geschwindigkeit. Vom Plankton zur Larve brauchen sie nur acht Tage. Sie halten dabei Wassertemperaturen zwischen 2 und 30 °C aus und können sich als Larven noch bei Strömungsgeschwindigkeiten von über 2 m/s an Wandungen festsetzen.

Zwei Methoden hat man bisher zur Bekämpfung eingesetzt: die Erhitzung und die Chlorierung des Wassers. Beide Methoden haben jedoch ihre Nachteile. So haben beispielsweise Beobachtungen bei einigen Betreibern gezeigt, dass Muscheln eine leichte Dauerchlorierung von zum Beispiel 0,4 mg/l mehr als 12 Monate überleben können. Fällt die Temperatur unter 20 °C, halten sie sogar weit höhere Chlorkonzentrationen aus. Der gravierende Nachteil beider Methoden ist offenkundig: tote Larven, Schnecken und Muscheln führen zu Verstopfungen bzw. schlechteren Werten der Wärmetauscher (Fouling). Man muss die Vorgehensweise also ändern und gar nicht erst zulassen, dass sich im System Muscheln oder Schnecken entwickeln. Bereits die Larven müssen also auf Umwelt schonende Weise abgetötet werden. Dies kann sicher und kostengünstig durch Kantenspaltfilter bzw. Spaltrohrfilter mit einer Spaltweite von 0,2 bis 0,4 mm erfolgen.

Im Dauerbetrieb von Filtern im Kühlkreislauf mit Rheinwasser wurde festgestellt, dass sich auf der Reinseite des Filters keine lebenden Muschellarven befanden, wenn Kantenspaltsiebe eingesetzt wurden. Theoretisch können die Larven zwar die Spalten passieren, sie werden aber dennoch abgetötet. Der Grund hierfür ist die hohe Strömungsgeschwindigkeit in den Spalten der Profile von über 4 m/s in Verbindung mit einer gleichzeitigen Rotationsbewegung der Larven. Dadurch prallen die Organismen an die Drahtflanken der Profile und werden zerstört.

In der Praxis erreicht man mit Feinheiten von 200 bis 300 µm die besten Ergebnisse, Feinheiten unter 200 µm sind nur bei geringen Durchsätzen wirtschaftlich. Wärmetauscher in einem großen deutschen Chemieunternehmen am Rhein zeigten auch nach zwei Jahren Betriebsdauer noch hervorragende Ergebnisse. Häufig konnte auf die Reinigung der Plattenwärmetauscher sogar ganz verzichtet werden. In anderen Fällen konnten die Reinigungsintervalle auf ein Jahr erhöht werden.

Bernoulli-Filter

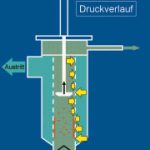

Der Physiker Daniel Bernoulli fand im 18. Jahrhundert heraus, dass das Produkt aus Geschwindigkeit und Druck in strömenden Flüssigkeiten immer konstant ist. Verringert sich die Geschwindigkeit, steigt der statische Druck, wächst die Geschwindigkeit, fällt der statische Druck ab. Der Bernoulli-Filter nutzt dieses Prinzip. Er verringert nämlich unter der Spülscheibe am Kolben den Querschnitt im Siebeinsatz des Filters. Im Spalt zwischen Spülscheibe und Sieb erhöht sich dadurch die Geschwindigkeit stark. Die langsam strömende saubere Flüssigkeit außerhalb des Siebes besitzt einen höheren statischen Druck. Dies führt zu einer partiellen Strömungsumkehr im Bereich der Spülscheibe, wodurch zusammen mit der Strömungsgeschwindigkeit in dem reduzierten Querschnittsbereich die Verschmutzung praktisch abgesaugt wird. Gleichzeitig hat die Steuerung ein Spülventil mit einem wesentlich geringeren Querschnitt als der Durchmesser des Rohrleitungssystems. Durch das Druckgefälle wird die Verunreinigung ausgetragen – absolut zuverlässig, mit geringen Druckverlusten und kontinuierlicher Filtrationsphase.

Selbstreinigung

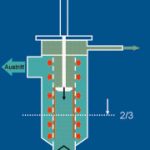

Zunächst findet die Filtration nur in den oberen zwei Dritteln des Filters statt. Dank der ständigen Hinterspülung im unteren Drittel, aufgrund der hohen Strömungsgeschwindigkeit im Siebeintritt, findet in der normalen Filtrationsphase keine Filtration und keine Ablagerung statt. Während der Filtration setzt sich das Filtersieb langsam von oben nach unten zu. Damit beginnt dann auch im unteren Siebdrittel langsam eine Filtration. Weil das Sieb oben belegt wird, ändern sich die Druckverhältnisse. Die zunehmende Verschmutzung, oben wie unten, löst die vollautomatische Selbstreinigung des Filters aus. Zuständig dafür sind zwei Differenzdruckmesspunkte im unteren Bereich, der eine im Eintritt, der andere im unteren Drittel des Siebes auf der Reinseite des Filters. Die Selbstreinigung wird ausgelöst, wenn dieser Punkt einen Anstieg des Drucks misst. Dann öffnet sich für etwa fünf Sekunden eine pneumatische Spülarmatur im Kühlaustritt des Filters. Dank der Öffnung gegen Atmosphärendruck entweichen hier bereits grobe Schmutzpartikel.

Noch immer befindet sich die Spülscheibe in ihrer Ausgangsposition im oberen Drittel. Während dieser Phase der Abreinigung ist der Filtrationsfluss ununterbrochen bzw. kontinuierlich. Wenn der Kolben sich jetzt in Bewegung setzt, wirkt das Prinzip des Bernoulli. Die Spülscheibe verringert den Querschnitt und erhöht partiell die Strömungsgeschwindigkeit im Spalt zwischen Spülscheibe und verschmutztem Siebinneren.

Die Spülscheibe passiert nie die gesamte Sieblänge im Inneren, denn sie würde ja den Filtrationsfluss versperren oder auf ein Minimum reduzieren. Kontinuierliche Filtration wäre also ohne großen Volumenverlust nicht möglich. Der untere Bereich wird aufgrund der hier bald wieder herrschenden Druckverhältnisse gereinigt. Bewegt sich die Spülscheibe wieder nach oben, verändern sich auch wieder die Verhältnisse im nunmehr sauberen oberen Zweidrittelbereich des Filtergehäuses. Erneute Filtration oben, erneute Hinterspülung unten.

Die Hinterspülung unten und die sehr hohe Strömungsgeschwindigkeit beim Eintritt reinigen durch den Bernoulli-Effekt der Hinterspülung gemeinsam mit der Strömungsgeschwindigkeit das untere Drittel ab.

Halle 4.2, Stand K15-K16

Abb. 5 Filtration und Schmutzaufbau während der automatischen Abreinigungsphase

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: