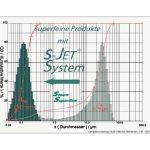

Das s-Jet-Mahlverfahren ermöglicht Feinheiten im Submikronbereich, die bislang mit trockenen Verfahren nicht erreicht wurden. s-Jet setzt auf Dampf als Mahlmedium und liefert damit einen signifikant höheren diskreten Energieeintrag. Dies erhöht zum einen die Leistungsfähigkeit von Strahlmühlen. Zum anderen lassen sich die Eigenschaften des Dampfs nutzen, um den Klassierungsprozess aufzuwerten und damit höchste Produktfeinheiten zu erreichen.

Stephen Miranda

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Um mit Strahlmühlen deutlich feinere Partikel als bisher zu erzielen, sind höhere Strahlgeschwindigkeiten erforderlich. Diese lassen sich mit überhitztem Wasserdampf anstelle von Luft als Medium realisieren. Hier liegen die möglichen Strahlgeschwindigkeiten bei bis zu 1200 m/s und damit doppelt so hoch wie der Spitzenwert bei Einsatz von Druckluft. Und der diskrete Energieeintrag wird fast vervierfacht. Je nach Dampfdruck erhöht sich aber auch der Gesamtenergieeintrag ungefähr um den Faktor 2,6. Die Ausstoßleistung einer Mühle kann entsprechend um einen ähnlichen Faktor erhöht werden, bei vergleichbarer Partikelgröße. Was liegt also näher, als Wasserdampf als Zerkleinerungsmedium zu verwenden.

Es ist leicht zu verstehen, dass der höhere diskrete Energieeintrag aufgrund höherer Prallgeschwindigkeit höhere Feinheiten begünstigen kann. Jedoch verbleibt in der Fließbettstrahlmühle immer noch der gleiche Innensichter, der normalerweise nicht in der Lage ist, im Nanobereich zu sichten. Dennoch erreicht man mit Dampf höhere Feinheiten.

Das Sichtverfahren

Nach Zerkleinerung der Produktpartikel bis in den Nanobereich in der Mühle steigt das Gas nach oben und entweicht durch die Austrittsöffnung der Maschine. Gleichzeitig werden Partikel aller Größen mitgezogen. Diese Schleppkraft ist dafür verantwortlich, dass die feinen Partikel aus der Mühle transportiert werden. Indes müssen größere Partikel daran gehindert werden, die Mühle zu verlassen. Dies ist die Aufgabe eines integrierten Windsichters. Ein radial mit Schaufeln besetzter Rotor dreht innerhalb der Mühle mit Umfangsgeschwindigkeiten bis zu 140 m/s. Die Partikel werden Fliehkräften ausgesetzt und durch die Widerstandskraft spiralförmig im sogenannten „Potenzialwirbel“ nach innen zur Austrittsöffnung des Rotors gezogen. Die Zentrifugalkräfte wirken entsprechend dagegen und drängen die Partikel nach außen in den Raum um den Rotor. Es gelingt also nur Partikel bis zu einer bestimmten Größe den Weg in die Austrittsöffnung zu erreichen und vom nachgeschalteten Filter abgeschieden zu werden.

Bei genauer Betrachtung der Partikel und der auf sie einwirkenden Kräfte ist festzuhalten, dass die Widerstandskraft eine Funktion

- der Querschnittsfläche des einzelnen Partikels (seines Durchmessers, seiner Größe),

- der Relativgeschwindigkeit (die Geschwindigkeit mit der das Gas am einzelnen Partikel vorbeiströmt) und

- des Widerstandsbeiwerts (Strömungswiderstand)

ist. Diese aufeinander wirkenden Faktoren versuchen, die Partikel in den Sichter zu ziehen. Die Zentrifugalkraft (Massenkraft) hingegen ist eine Funktion der Masse (d.h. des Gewichts) des Partikels und der Umfangsbeschleunigung. Dies bedeutet, je höher die Umfangsgeschwindigkeit und je größer die Masse des Partikels, desto größer auch die Zentrifugalkraft. Mit anderen Worten, je größer die Zentrifugalkraft, desto geringer ist die Möglichkeit durch Widerstandskraft die Partikel nach innen zu ziehen. Hierdurch bleiben die Partikel, die eine kritische Größe überschreiten, in der Mühle und werden einem weiteren Mahlprozess unterzogen.

Die feinere Trennung

Das bislang praktizierte Konzept der stetigen Erhöhung der Sichterdrehzahl zur Herstellung von immer feiner klassiertem Material, ist mittlerweile aufgezehrt. Die Umfangsgeschwindigkeit (und letztendlich die Zentrifugalkraft) ist durch die mechanischen Teile eines Sichters eingeschränkt. Die Geschwindigkeit des Potenzialwirbels, d. h. die Verwirbelung zwischen Sichtradschaufeln und der Austrittsöffnung des Luftsichters, könnte zwar beliebig erhöht werden. Dies ist durch die Reduzierung des Austragsdurchmessers gemäß der Formel: Umfangsgeschwindigkeit x Radius = Konstante möglich. (Im aktuellen Beispiel würde dies bedeuten: Wenn sich der Radius verkleinert, vergrößert sich die Umfangsgeschwindigkeit, wodurch das Produkt in seinem Gesamtwert konstant bleibt.)

Da aber Luft und andere Gase nicht problemlos über ihre Schallgeschwindigkeit hinaus beschleunigt werden können, muss diese Idee eine Theorie bleiben. Die Physik legt demzufolge die Grenzen der Klassierung. Da zudem alle Gase komprimierbare Medien sind, wäre ein enormer Druck erforderlich, um die benötigten Hochgeschwindigkeiten zu erreichen. Druckerzeugung ist energieintensiv und dadurch mit hohen Kosten verbunden. Dies ist einer der Gründe, weshalb in der Praxis maximale Geschwindigkeiten von 200 m/s zur Erzeugung von Fliehkraft genutzt werden.

Trennung mit Dampf

Soviel also zu den Auswirkungen von steigenden Umfangsgeschwindigkeiten und ihren Grenzen. Wodurch wird es also möglich, feinere Partikelgrößen, die mittels des diskreten Mahlenergieeintrags von Dampf erzielt werden können, exakt zu kontrollieren? Die Lösung ist die Nutzung von Gasen, die eine niedrigere dynamische Viskosität und eine größere Schallgeschwindigkeit als Luft besitzen, oder Dämpfe, die die gleichen Eigenschaften eines Gases haben. Wasserdampf erfüllt diese Anforderung. Da die Schallgeschwindigkeit von Dampf signifikant höher ist als die von Luft, kann damit auch eine erheblich höhere Umfangsgeschwindigkeit der Gasströmung erreicht werden. Somit erhöht sich auch die Beschleunigung der Partikel. Steigert sich beispielsweise diese Umfangsgeschwindigkeit von 200 auf 300 m/s, bedeutet dies umgerechnet (zum Quadrat) eine Erhöhung um den Faktor von 2,25. Das Ergebnis: Allein die Erhöhung der Umfangsgeschwindigkeit der Gasströmung erhöht ebenfalls die effektive Zentrifugalbeschleunigung um das 2,25 Fache.

Zentrifugalkraft ist wiederum Masse x Beschleunigung. Dies bedeutet, dass die Zentrifugalkraft um den gleichen Wert erhöht werden kann wie die Zentrifugalbeschleunigung. Dies ist der entscheidende Schritt, der es nun ermöglicht, die Grenze in den Submikronbereich zu überwinden. Die verminderte dynamische Viskosität von Wasserdampf trägt auch dazu bei, die Widerstandskraft auf die Partikel zu reduzieren. Diese beiden Faktoren in Kombination verringern die Trenngrenze eines Sichters um den Faktor 0,63. Erreicht ein Sichter mit Luft eine Trenngrenze von 1 µm, liegt sie mit Dampf bei 0,63 µm.

Durch den Einsatz von überhitztem Dampf lassen sich somit feinere Partikel im Mahlprozess und ein feinerer Trennpunkt im Sichter darstellen. Wegen des höheren Gesamtenergieeintrages kann Dampf aber auch bei gröberen Mahlfeinheiten zur Steigerung der Durchsatzleistung angewendet werden.

Halle 7, Stand 168

Online-Info www.cav.de/0410402

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: