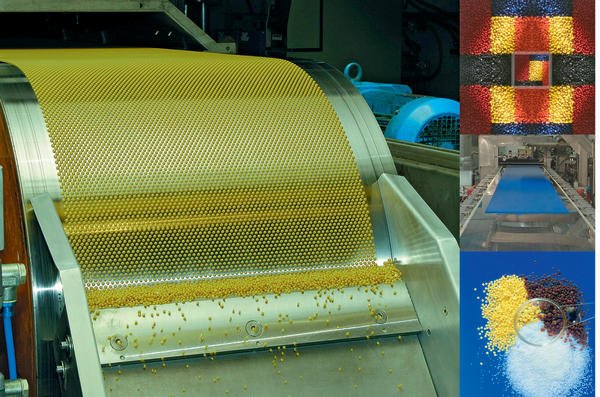

Das in den achtziger Jahren von Sandvik entwickelte Rotoform-Verfahren hat sich mittlerweile weltweit als eine gute Lösung zum Pastillieren von Produkten in der Chemie-, Kunststoff- und Lebensmittelindustrie erwiesen. Seit der Markteinführung sind mehr als 1400 Systeme im Einsatz, im Durchschnitt kommen jedes Jahr ca. 50 neue Anlagen hinzu. Mit diesem Verfahren werden freifließende und staub-arme Pastillen mit sehr gleichmäßiger Form und Größe direkt aus der Schmelze kontinuierlich hergestellt. Ein nachfolgendes mechanisches Zerkleinern ist in den meisten Fällen nicht erforderlich. Die Pastillen sind ideal zum Lagern, Transportieren und Weiterverarbeiten. Bei dem Verfahren wird flüssiges Produkt durch ein Aufgabegerät – den Rotoformer – in Form von Tropfen auf ein kontinuierlich laufendes, von der Rückseite mit Wasser gekühltes Stahlband aufgegeben. Die Tropfen kühlen schnell ab, erstarren und werden am Ende des Stahlbandes als feste Pastillen abgenommen.

Das Verfahren zeichnet sich aus durch eine sehr gute Produktqualität, hohe Wirtschaftlichkeit, Flexibilität – es können Produkte mit Viskositäten von 1 bis ca 50 000 cP und Temperaturen bis 320 °C verarbeitet werden – und seine Umweltfreundlichkeit aus. Das neueste System ist der Rotoform HS (high speed), welcher speziell für hohe Kapazitäten niedrigviskoser Schmelzen entwickelt wurde. Mittlerweile ist das Rotoform-Verfahren die Standardlösung bei der Pastillierung so unterschiedlicher Produkte wie Schwefel, Wachse, Harze, Farbpigmenten, Kunststoff- und Gummi-Additive, Düngemittel oder Schokolade, Fette und Emulgatoren und viele andere Produkte in der Chemie- und Lebensmitteltechnik.

cav 425

Unsere Whitepaper-Empfehlung

Solida-Darreichungsformen: Vorteile und Grenzen verschiedener Batch-Granulier-Verfahren auf einen Blick. Treffen Sie mit dieser Entscheidungshilfe die richtige Wahl für Ihre Zielstellung.

Teilen: