Der Grund für unbefriedigende Resultate bei der Optimierung von Mahlprozessen ist bei den kritischen Qualitätsparametern zu suchen. Diese müssen durch eine verlässliche Methode bei geringem Versuchsaufwand identifiziert werden können. Die Statistische Analyse – ein übergreifendes Versuchsplanungskonzept – hat sich in diesem Fall als die passende Methode erwiesen. Dass man, auch wenn zu Beginn von einer vermeintlich richtigen Annahme ausgegangen wird, die richtigen Prozessdaten ermitteln kann, soll am Beispiel einer konischen Siebmühle aufgezeigt werden.

Die Einführung einer neuen Generation konischer Siebmühlen und die Ergänzung des Technikums durch ein Analyselabor haben bei Frewitt zur endgültigen Abkehr von der Trial- and Error-Methode geführt. Diese konventionelle Methode wurde durch die statistische Versuchsplanung (DOE) ersetzt, mit der in den verfügbaren Daten nach einer Struktur gesucht werden kann. Ziel ist es, die Komplexität des Datenmaterials zu reduzieren und wichtige Informationen aus den Daten zu filtern, die Wissen über Ursache-Wirkungszusammenhänge abbilden. Diese Methode hat den Vorteil, bei einer geringeren Anzahl Einzelexperimente wesentlich mehr und vor allem genauere Informationen über die Zielgrößen ermitteln zu können.

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Bei der Merkmalauswahl werden in einer groben Analyse zuerst die Prozessvariab-len bestimmt, die das Verhalten des Prozesses beeinflussen. In Abstimmung mit dem Anwender lässt sich die Anzahl Faktoren nicht selten a priori reduzieren, ein Umstand, der sich auch in diesem Testverfahren bestätigt hat.

Die konische Siebmühle Coniwitt-200 wurde vom Laborleiter als Testgerät ausgewählt. Auf ihr sollten die Faktoren Rotordrehzahl, Rotortyp und Siebtyp und die Zielgrößen Durchsatz, Korngrößen(-verteilung) und Veränderung der Temperatur des Produkts analysiert werden.

In der Feinchemie und Pharmaindustrie sind die Spezifikationen sehr eng gefasst, um die gleichbleibende Qualität des zu verarbeitenden Produkts und des Endprodukts zu gewährleisten und die Wirksamkeit des Medikaments sicherstellen zu können. Deshalb gilt der Temperaturveränderung, ihrem Einfluss auf wärmeempfindliche Produkte und der Korngrößenverteilung ein besonderes Augenmerk. Und der Durchsatz? Auch ihm gehört ein gebührender Platz in der Welt der Pulveraufbereitung.

Vorgehen bei der Prozessanalyse

Die Erstellung der Versuchspläne erfolgt mithilfe eines Programms, das den Benutzer von der Designphase bis zur Auswertung der Analysedaten durch den ganzen Optimierungsprozess führt. Das Programm durchläuft drei Phasen:

- Screening : Selektieren von wichtigen und unwichtigen Faktoren.

- Modellierung : Prüfen der wichtigen Faktoren und reduzieren der relevanten Einflussgrößen.

- Optimierung: Genaues Abbilden der wichtigen Faktoren mit den Zielgrößen.

Als Testprodukt wurde ein hartes, kristallines, anorganisches Mineralsalz gewählt. Die Prozessparameter (Faktoren) wurden wie folgt definiert: Rotortyp (rund, eckig), Rotordrehzahl (5-14 m/s), · Siebe (mit Öffnungen von 1-2 mm). Die gewählten Zielgrößen: Durchsatz (kg/h), Korngrößen (-verteilung) und DT des anorganischen Mineralsalzes.

Testergebnisse mit der althergebrachten Methode hatten bei früheren Messungen ergeben, dass der Durchsatz beim Sieb X und Rotortyp (rund) im Vergleich zum Sieb X mit Rotor (eckig) stets wesentlich geringer war. Die Auswertung der Ergebnisse mittels der Statistischen Analyse führte jedoch zu einer Überraschung: der vermutete Zusammenhang konnte nicht bestätigt werden. Nach der Veränderung mehrerer Parameter, z. B. Sieb X und Rotor (eckig), konnte ein reziprokes Verhalten festgestellt werden, nun war der Durchsatz beim Sieb X und Rotor (rund) plötzlich wesentlich höher als beim Sieb X mit Rotor (eckig).

Klare Verhältnisse

Das Prozessmodell stellt den Wirkungszusammenhang zwischen den als wichtig identifizierten Einflussfaktoren (unabhängige Variablen) und Zielgrößen (abhängige Variablen) her. Die Prozessdaten dienen dazu, das Verhalten des Modells dem des realen Prozesses anzupassen. Das Prozessmodell hat noch einen weiteren substanziellen Vorteil: Es bietet direkte Unterstützung bei der Prozessführung und kann zur Simulation des Prozessablaufs herangezogen werden. Ausgehend vom aktuellen Prozesszustand kann die Reaktion auf Zielgrößenänderungen vorhergesagt werden. Umgekehrt ist es auch möglich, durch Invertierung des Prozessmodells eine Handlungsweise zu erhalten, wie in den Prozessablauf einzugreifen ist, um einen bestimmten vorgegebenen Zielwert als Prozessoutput zu erreichen.

Mehr Effizienz im Mahlprozess

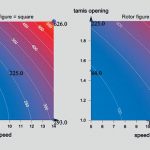

Die Software modelliert die Prozessparameter in einem virtuellen Würfel als mehrdimensionale Gitter, in denen die Messpunkte der einzelnen Faktoren und Zielgrößen analog ihrem Wert positioniert sind. Diese grafische Darstellung erlaubt es, die Wirkungszusammenhänge zwischen den genannten Parametern zu erkennen und sie auch richtig zu interpretieren.

Bei nominalen (qualitativen) Faktoren erfolgt die Auswertung mithilfe der Varianz-analyse und bei quantitativen (metrischen) Faktoren mithilfe der Regressions-analyse, die auf einer Linearkombination von Basisfunktionen beruht. Die Modellparameter werden so bestimmt, dass die Abweichungen zwischen Daten und Modell möglichst klein sind. In der Folge sind einerseits die Resultate der Analyse dargestellt und andererseits wie sich die Faktoren den Vorgaben anpassen lassen:

- A) Bei der Vorgabe „hoher Durchsatz“ sollte der Anwender ein Sieb mit großer Maschenweite (2 mm) verwenden und die Rotordrehzahl auf 14 m/s einstellen.

- B) Gilt als Vorgabe „sehr feines Pulver (<1 mm) bei hohem Durchsatz“, sollte ein Sieb mit Maschenweite von 1,5 mm und einer Drehzahl von 5 m/s gewählt werden.

- C) Bei einem chemisch wärmeempfindlichen Produkt, das fein (ca. 0,8 mm) gemahlen werden soll, empfiehlt sich ein Sieb mit der Maschenweite von 2 mm und einer Rotordrehzahl von 14 m/s.

Beim Mahlen oder Zerkleinern von Pulver handelt es sich wie bei vielen anderen mechanischen Verfahren um einen produktspezifischen Prozess, bei dem nach genauer Kenntnis der Prozessparameter, z. B. Rotortyp, Rotordrehzahl, Siebtyp und deren Einfluss auf die Zielgrößen, die Prozesse kontrolliert und optimiert werden können.

Die Wirkungszusammenhänge zwischen den Faktoren und Zielgrößen können nachgewiesen werden und haben, wie die Resultate zeigen, auf das Endprodukt einen größeren Einfluss, als dies allgemein angenommen wird.

Der Leitfaden, in dem die Resultate dieser Analyse aufgezeichnet worden sind, ist den Anwendern bereits in der Phase der Merkmalauswahl und der Grobanalyse von Prozessvariablen eine wertvolle Hilfe.

Fazit

Mithilfe der Statistischen Analyse hat Frewitt auf dem Weg der Qualitätsoffensive einen weiteren wichtigen Schritt gewagt, der es auch Kunden mit API-Produkten möglich macht, Versuche durchzuführen und ihre Mahlprozesse durch den Einsatz geringster Mittel und Ressourcen (Zeit, Personal, Energie) auf ein Optimum zu trimmen. Das Instrumentarium, das Frewitt heute seinen Kunden dafür zur Verfügung stellt, besteht aus einem zeitgemäß eingerichteten Technikum mit Maschinen der aktuellen Generation, die in Bezug auf Sicherheit, Modularität, Bediener- und Wartungsfreundlichkeit den heutigen Standards entsprechen; einem Analyselabor, in dem Parameter wie: Korngröße, Kornverteilung, Klopfdichte, Schüttdichte und Schüttwinkel messtechnisch bestimmt werden können und der Statistischen Versuchsplanung, der jüngsten Errungenschaft auf dem Weg der kontinuierlichen Prozessverbesserungen.

Halle 3.1, Stand K22

Online-Info www.cav.de/0509542

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: