Durch moderne Wasseraufbereitungsverfahren lassen sich die Abwasserkosten und der Verbrauch an Frischwasser erheblich reduzieren. Durch eine Kombination aus Membranbioreaktoren (MBR) mit getauchten Membranmodulen und einer Umkehrosmoseanlage lassen sich unter bestimmten Bedingungen Wasserkreisläufe nahezu vollständig schließen. Das Chemieunternehmen Fuji in Belgien setzt dabei auf das getauchte Puron-Membransystem.

Fuji stellt Chemikalien für das Entwickeln, Bleichen und Fixieren von Fotos her. Dabei besteht ein erheblicher Bedarf an Frischwasser, der bisher zum Großteil über die Grundwasservorräte gedeckt wird. Das Frischwasser wird einerseits als Spülwasser eingesetzt, findet sich aber auch nach einer entsprechenden Behandlung als Lösemittel im Endprodukt wieder. Im Durchschnitt besteht das Endprodukt bis zu 50 % aus demineralisiertem Wasser. Neben einem geringen Salzgehalt des Frischwassers ist eine NH3-N-Konzentration von weniger als 1 mg/l gefordert. Der Produktionsprozess wird im Batchverfahren betrieben und besteht im Wesentlichen aus den Prozessschritten Mischen, Speichern und Abfüllen. Da viele verschiedene Rezepturen angesetzt werden, müssen sowohl das Rührwerk, die Speichertanks sowie die Abfüllanlage gründlich gespült werden, bevor mit der nächsten Rezeptur begonnen werden kann. Dieser Spülvorgang trägt erheblich zum hohen Frischwasserverbrauch des Unternehmens bei.

Da die Grundwasservorräte über die letzten Jahre arg beansprucht wurden, hat das Unternehmen bereits vor geraumer Zeit einen Wassereinsparplan ins Leben gerufen. Ziel war es, den Grundwasserverbrauch durch geeignete Maßnahmen zu reduzieren.

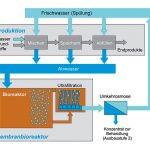

Im Rahmen einer ersten Ausbaustufe sollte das Abwasser derart aufbereitet werden, dass ein Großteil als Frischwasser in den Produktionsprozess zurückgeführt werden kann. Um die geforderten niedrigen Salzgehalte zu erreichen, wurde der Bau einer Umkehr-osmose vorgesehen. Dabei stellt sich jedoch das Problem, dass im Rahmen des Gesamtkonzeptes eine Senke für die im Abwasser enthaltenen Stickstoffverbindungen (Nitra-te und Ammonium) geschaffen werden musste. Das Problem konnte durch die Integration einer vorgeschalteten biologischen Reinigungsstufe gelöst werden.

Effiziente Vorstufe

Für den stabilen Betrieb der Umkehrosmose ist jedoch die Reduktion des Foulinggehaltes im Ablauf der Biologie (partikuläre und mikrobiologische Verunreinigungen) von zentraler Bedeutung. Zu diesem Zwecke wird üblicherweise eine Mikro- oder Ultrafiltration der Umkehrosmosestufe vorgeschaltet. Anstelle der getrennten Ausführung von biologischer Stufe und Membranfiltration kombinieren moderne Abwasserreinigungsanlagen beide Verfahrenschritte im sogenannten Membranbioreaktor-Verfahren (MBR). Dabei werden die Membranen direkt in die Belebungsstufe der Biologie integriert, d. h. in den Belebtschlamm der Biologie abgetaucht. Vorteil dieses Verfahrens ist der Wegfall der üblichen Nachklärung sowie die Erreichung einer deutlich – insbesondere auch hinsichtlich mikrobiologischer Parameter – verbesserten Ablaufqualität, so dass ein stabiler Betrieb der nachgeschalteten Umkehrosmosestufe gewährleistet werden kann. Zudem ist das MBR-Verfahren deutlich kompakter als die Kombination aus biologischer Abwasserreinigung mit nachgeschalteter Membranfiltration.

Kompakte Module

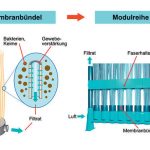

Mit dem Bau der Anlage wurde das belgische Ingenieurbüro See:Water beauftragt. Die speziell für die hohen Anforderungen in MBR-Anlagen konzipierten Puron- Membranmodule bestehen aus einer Vielzahl von dünnen UF-Hohlfasermembranen, die zu Bündeln zusammengefasst und nur an ihrem unteren Ende befestigt sind, während sie an ihrem oberen Ende einzeln verschlossen frei im zu filtrierenden Belebtschlamm schweben. In jedem Membranfaserbündel ist zentral eine Luftdüse angeordnet, über die Luft zur Bewegung und Abreinigung der Membranen innerhalb eines Membranbündels eingetragen wird. Durch die aufsteigenden Luftblasen werden Membranbeläge und Schlammpartikel gezielt aus dem Modul ausgetragen.

Aufgrund der einseitigen Befestigung der Membranfasern ist das Membransystem weitgehend unempfindlich gegenüber Störstoffen wie z. B. faserigen Verbindungen, da diese frei nach oben abgestreift werden. Aufgrund des definierten Lufteintrags in der Mitte jedes Membranbündels ist nur ein geringer Energiebedarf für die Belüftung der Module erforderlich. Bild 3 zeigt die Übertragung des Grundprinzips der Membranfaserbündel auf den technischen Maßstab der Puron-Module durch ein Baukastensystem, in dem die Membranfaserbündel über ihre Fußelemente miteinander verbunden werden. Dadurch ergibt sich eine hohe Flexibilität, die ein entscheidender Vorteil bei der Anpassung an branchen- und projektspezifische Randbedingungen insbesondere von industriellen MBR-Anwendungen ist.

Robustes Design

Auch für den Membranbioreaktor im hier beschriebenen Anwendungsfall wählte See:Water das getauchte Puron-Modul von Koch Membrane Systems. Ausschlaggebend dafür waren unter anderem das stabile Betriebsverhalten aufgrund des robusten Moduldesigns, die geringen Energiekosten für die Belüftung zur Spülung der Membranen sowie die kompakte Bauweise des Membransystems.

Das Abwasser aus dem Spülprozess gelangt zuerst in den biologischen Reaktor, in dem die biologisch abbaubaren Stoffe umgesetzt und die Stickstoffkomponenten oxidiert werden. In einer extern aufgestellten Membrankammer wird anschließend das biologisch gereinigte Wasser vom Belebtschlamm mittels der getauchten Puron-Membranen getrennt. Die Gesamtmembranfläche beträgt 500 m2. Das aus dem MBR-Prozess gewonnene Filtrat wird der Umkehrosmoseanlage zugeführt.

Die Anlage wurde im Mai 2005 erfolgreich in Betrieb genommen und erfüllt seitdem alle gestellten Anforderungen. Das Chemieunternehmen denkt zusätzlich darüber nach, mittel- bis langfristig gar kein Abwasser mehr einzuleiten. Dies soll durch eine zweite Phase des Projektes realisiert werden, in der das Konzentrat der Umkehr-osmose-Anlage weiter aufkonzentriert werden soll, um so eine feste Fraktion zu erhalten.

Vielseitig einsetzbar

Die Kombination Membranbioreaktor und Umkehrosmose lässt sich in vielen industriellen Produktionszweigen einsetzen. So wurde zum Beispiel im Frühjahr 2006 in einer australischen Mälzerei ein Puron-MBR zusammen mit einer Umkehrosmoseanlage installiert, die mit den MegaMagnum-RO-Modulen von Koch Membrane Systems ausgerüstet wurde. Das MegaMagnum ist mit 18“ das weltweit größte RO-Modul und zeichnet sich durch eine höhere Membranfläche pro Modul sowie weniger Dichtfläche pro Gehäuse aus.

cav 446

Mehr zu den Puron-Modulen

Fuji im Überblick

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: