Anhand fluiddynamischer Berechnungen und Analysen lässt sich zeigen, ob und unter welchen Bedingungen explosive Gasgemische entstehen können. Für eine Elektrolyseanlage haben Sachverständige von TÜV Süd dies für den Fall untersucht, dass der erzeugte Wasserstoff bei einem Brand umgehend in die Atmosphäre abgeblasen werden muss. Die Ergebnisse der Störfallanalyse dienten dazu, ein sicheres Anlagenkonzept zu entwickeln.

Wasserdampf, Gase und andere Fluide kommen in vielen Produktionsprozessen zum Einsatz, zum Beispiel als Energieträger und Arbeitsmittel. Oder sie werden als Edukt beziehungsweise Produkt verarbeitet. Der Anlagenplaner muss dabei stets berücksichtigen, welche Eigenschaften die eingesetzten Gase aufweisen und unter welchen Betriebsbedingungen die Prozesse ablaufen. Einerseits ist dies elementar für den reibungslosen Ablauf der regulären Produktion. Andererseits müssen auch kritische Anlagenzustände in den Blick rücken – damit aus einem Störfall kein Unfall mit weitreichenden Folgen wird.

Im Fokus: Die Eigenschaften der Fluide

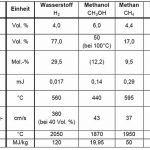

Wie sich Gase im planmäßigen Anlagenbetrieb, aber auch im Störfall verhalten, hängt in erster Linie von ihren physikalischen Eigenschaften ab. In diesem Zusammenhang sind Druck, Temperatur und Volumen bzw. Stoffmenge die wichtigsten Parameter. Hinzu kommen die chemischen Eigenschaften, beispielsweise die Reaktionsfreudigkeit in Abhängigkeit von der Konzentration der Ausgangsstoffe bei selbstentzündenden Gasen oder Gasgemischen. Aus all diesen Parametern können kritische Zustände der Systeme mit fluiddynamischen Modellen simuliert und analysiert werden. Die Modelle dazu basieren unter anderem auf den Gasgesetzen für ideale und reale Gase sowie den Erhaltungssätzen für Masse und Energie. Belegen die Simulationsergebnisse kritische Zustände, lassen sich dann entsprechende Maßnahmen ableiten, die sicherstellen, dass auch außerhalb des regulären Betriebs – zum Beispiel im Rahmen eines Störfalls – keine Gefahr von der Anlage ausgeht.

Fallbeispiel Elektrolyseanlage

Objekt der fluiddynamischen Simulation war ein Protonen-Austausch-Membran-Elektrolyseur (engl.: proton exchange membrane, kurz: PEM-Elektrolyseur). In der Anlage wird destilliertes Wasser durch elektrischen Strom in Wasserstoff und Sauerstoff gespalten. Die entstehenden Gase werden getrennt und können in weiteren Schritten separat genutzt werden. Beispielsweise kann in PEM-Elektrolyseuren Wasserstoff dezentral erzeugt und in vorhandene Erdgasnetze eingespeist werden (Power-to-gas). Im Kontext der Stromerzeugung aus erneuerbaren Quellen wie Sonne und Wind gewinnt dieses Verfahren an Bedeutung, indem es überschüssige Elektroenergie transformiert und in Form von Gas für andere Anwendungen bereitstellen kann. Die heute am Markt verfügbaren PEM-Hochleistungselektrolyseure arbeiten mit einem Wirkungsgrad von etwa 75 bis 80 %. Zudem werden keine bedenklichen Chemikalien eingesetzt.

Entsteht ein explosives Gasgemisch?

So unbedenklich die Wasserstoffgewinnung per PEM-Elektrolyse zunächst klingen mag, kann die Realität im ungünstigsten Falle anders aussehen – besonders im Störfall. Denn Wasserstoff ist hoch reaktiv und bildet in Verbindung mit Sauerstoff ein explosives Gasgemisch, das zur Knallgasreaktion führt. Ob ein solches Risiko besteht, prüfte TÜV Süd für einen Hersteller von PEM-Elektrolyseuren, der zur Qualitätssicherung auch eine Testeinrichtung betreibt, in der die produzierten Hochleistungsgeräte vor der Auslieferung an die Kunden geprüft werden. Anders als im späteren, regulären Betrieb wird der erzeugte Wasserstoff während der mehrtägigen Tests nicht in Tanks gespeichert, sondern über ein Abgassystem auf dem Dach des Gebäudes in die Atmosphäre abgegeben. Zur Gewährleistung eines sicheren Abblasens des Wasserstoffs wird das gesamte Rohrleitungssystem im Betrieb permanent mit Stickstoff inertisiert.

Für den regulären Testbetrieb ist diese Anlagenkonfiguration geeignet und sicher. Doch wie verhält es sich, wenn im Gebäude ein Brand ausbricht, der gleichzeitig zu einem Stromausfall führt? In diesem Fall muss der Wasserstoff unmittelbar aus den Elektrolyseuren entlassen und in die Atmosphäre abgegeben werden. Das wird durch elektromagnetische Sicherheitsventile gewährleistet, mit denen sowohl die Elektrolyseure als auch die Stickstofftanks ausgestattet sind. Sie öffnen bei Stromausfall automatisch, sodass der gesamte Wasserstoff aus den Elektrolyseuren zusammen mit dem Stickstoff abgeführt wird. Auch für diesen Fall muss zu jeder Zeit sichergestellt sein, dass sich am Austritt, wo sich der Wasserstoff mit dem atmosphärischen Sauerstoff vermischt, kein explosives Gasgemisch bilden kann.

Auf Basis der Anlagenpläne konnten die Sachverständigen von TÜV Süd das Abgassystem als komplexes System unter Berücksichtigung von Maschen und Verzweigungen mit unterschiedlichen Rohrparametern wie Leitungslänge, Leitungsquerschnitt und Oberflächenbeschaffenheit (Rauigkeit) auf der Rohrinnenseite numerisch abbilden.

Ausgangspunkt der fluiddynamischen Simulation sind die unterschiedlichen Ruhedrücke und Temperaturen, die in den Elektrolyseuren und in den Stickstofftanks herrschen. Infolge-dessen entspannen Wasserstoff und Stickstoff unterschiedlich stark in das Abgassystem hinein. Die fluiddynamischen Berechnungen lieferten die Strömungsverhältnisse und die Gaszustände an allen Punkten des Abgassystems und am Auslass als Funktion der Zeit.

Aufgrund der Komplexität und der schnellen Abläufe, die teilweise im Millisekunden-Bereich liegen, gibt es oftmals keine Alternative zu einer numerischen Prozesssimulation, um die Wechselwirkungen der physikalischen Zustandsparameter der Gase und der instationären, kompressiblen Strömung im Rohrleitungssystem zeitlich aufgelöst zu erfassen.

Die Simulation zeigte auf, dass nach dem Öffnen der elektromagnetischen Sicherheitsventile zwar deutlich mehr Stickstoff als Wasserstoff aus den Behältern abgeblasen wird, ein explosives Wasserstoff-Sauerstoff-Verhältnis am Austritt jedoch bei der vorgesehenen Anlagenkonfiguration zunächst nicht vermieden werden konnte. Damit lieferte sie dem Hersteller fundierte und wichtige Informationen, die die Basis für weitere Sicherheitsmaßnahmen und Änderungen der Anlagenkonfiguration bilden – damit von der Anlage auch im Störfall keine Gefahr ausgeht.

www.prozesstechnik-online.deSuchwort: cav0916tüvsüd

Dr. Jörg Sager

Abteilung Energiesysteme, TÜV Süd Industrie Service

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: