Beim Transport von Kraftstoffen, Gasen und Chemikalien kommen oft spezielle Verladeanlagen zum Einsatz, die große Mengen dieser Stoffe mit hoher Zuverlässigkeit und der nötigen Flexibilität umschlagen – zum Beispiel vom Produktionswerk in Kesselwagen, von Kesselwagen in Tanklager oder „ship-to-shore“ in Häfen.

Ein Spezialist für die Projektierung und Fertigung solcher Verladeanlagen ist die Emco Wheaton GmbH in Kirchhain bei Marburg. Zwei Geschäftsbereiche des Unternehmens, das zur Gardner-Denver-Gruppe gehört, haben dort ihren Sitz. Der eine fertigt große Schiffsverlader, die ähnlich aufgebaut sind wie Krananlagen. Der zweite Geschäftsbereich entwickelt und baut Landverladeanlagen, bei denen bewegliche Ladearme zum Beispiel in Kesselwagen hineinreichen und über bewegliche Leitungen in den Nennweiten 2″ bis 8″ die Flüssigkeit oder das Gas einfüllen oder absaugen.

Hohe Fertigungstiefe

Emco Wheaton liefert und produziert in diesem Fall die komplette Infrastruktur der Verladestation. Dabei gilt das – nicht mehr überall selbstverständliche – Prinzip der hohen Fertigungstiefe. Das hat seinen Grund auch darin, dass die Kompetenz in diesem Bereich des Maschinen- und Anlagenbaus oft im Detail steckt. Klaus Koch, Supervisor Engineering bei Emco Wheaton, nennt ein Beispiel: „Die Verladearme haben meist vier Drehgelenke, die ihnen die Beweglichkeit verleihen, um ins Mannloch schwenken zu können. Die Gelenke in den Leitungen müssen höchste Anforderungen an die Dichtigkeit erfüllen. Die Fertigung dieser Komponenten ist eine unserer Kernkompetenzen.“

Typisch für die Vorgehensweise von Emco Wheaton ist die individuelle Projektierung in enger Abstimmung mit dem Kunden. Das beginnt schon bei der Auswahl der – je nach Verladegut unterschiedlichen – Werkstoffe sowie der Dimensionierung der Ladearme und deren Balancierung. Hier stehen hydraulische, pneumatische und elektrische Antriebe sowie manuelle Systeme z. B. mit Federzylindern oder Gegengewichten zur Wahl.

Stellungsüberwachung

Auch die Temperatur sowohl der Medien als auch der Umgebung spielt bei der Auslegung der Verladearme und -systeme eine Rolle, ebenso der Druckbereich. Und bei fast jedem Projekt sind die Anforderungen des (Gas-)Explosionsschutzes zu berücksichtigen.

Das hat Einfluss auf die Auswahl der Schaltgeräte zur Überwachung der Position der Ladearme. Die Schalter überwachen entweder deren Grund- und Endstellung oder es kommt eine mechanische Schaltfahne zum Einsatz, die einen vorgegebenen Bereich abdeckt. Thorsten Pfalzgraf, Project Engineer bei Emco Wheaton: „Die Positionsüberwachung der Ladearme ist eine sicherheitsgerichtete Funktion, deshalb gelten die Anforderungen der Maschinenrichtlinie und wir benötigen Schalter mit Zwangskontakt.“

Extreme Temperaturen

Oft sind neben dem Explosionsschutz und der Maschinensicherheit auch weitere besondere Anforderungen und Umgebungsbedingungen zu beachten – zum Beispiel besonders hohe oder niedrige Temperaturen. Wenn zum Beispiel heißes Bitumen zu verladen ist oder andere heiße Medien, kommen beheizte oder wärmeisolierte Ladearme zum Einsatz. Entsprechend hitzeresistent müssen dann die Schaltgeräte sein.

Emco Wheaton verwendet hier die Positionsschalter der Serie Ex 98 aus dem Extreme-Programm von Steute. Sie sind für Gas-Ex-Anwendungen der Zone 1 nach Atex sowie nach vergleichbaren internationalen Ex-Vorschriften (UL/CSA, Gost, Nepsi …) zertifiziert und können für sicherheitsgerichtete Funktionen verwendet werden. Darüber hinaus sind sie für Temperaturen bis +70 oC geeignet.

Immer häufiger müssen die Konstrukteure von Emco Wheaton die Verladeanlagen für extrem niedrige Temperaturen auslegen. Das mag damit zusammenhängen, dass z. B. für Erdöl und Erdgas vermehrt Explorationsgebiete in kälteren Regionen erschlossen werden. Für diese Anwendungen bietet das Extreme-Programm von Steute ebenfalls die geeignete Ex-Positionsschalter-Baureihe. Die erst kürzlich vorgestellte Serie Ex 99 kann bei Temperaturen bis herab zu -70 oC und auch in korrosiver Umgebung eingesetzt werden. Als Betätigungsorgane werden dann Rollenhebel aus Messing verwendet.

Großanlage für Flüssiggasbeladung

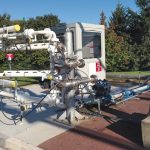

Ein aktuelles Projekt zeigt sowohl die Leistungsfähigkeit von Emco Wheaton als auch die Einsatzmöglichkeiten der Ex-Positionsschalter mit Sicherheitsfunktion.

Die Verladeanlage für Flüssiggas (LPG), die in Kirchhain gebaut und kürzlich fertiggestellt wurde, ist mit 108 Einzelstationen und 216 Verladearmen ausgestattet. Damit kann sie Ganzzüge aus Kesselwagen an einem Verladeterminal in Zentralasien sehr schnell und ohne Rangieren des Zuges be- und entladen. Das LPG muss auf einem Druckniveau von 170 bis 180 bar gehalten werden, wenn es flüssig und dementsprechend transportfähig bleiben soll. Dieser Druck muss also auch während des Verladeprozesses aufrechterhalten werden. Klaus Koch: „Das ist eine ganz übliche Anforderung beim LPG-Umschlag, für die wir entsprechende Komponenten entwickelt haben – sowohl für die Drehgelenke der Verladearme als auch für die Abdichtung der Verbindung zum Kesselwagen hin.“

Jede Bewegung wird überwacht

An jeder der 108 Stationen werden drei Positionsschalter der Baureihe Ex 99 verbaut. Zwei geben in Kombination mit einer Schaltfahne jeweils ein sicherheitsgerichtetes Signal, wenn eine der beiden Endstellungen des Verladearms erreicht ist. Ein dritter Schalter meldet der zentralen Steuerung die Stellung der klappbaren Treppe, die dem Bedienpersonal Zugang zur Oberseite des Kesselwagens verschafft. Damit ist sichergestellt, dass die sicherheitsrelevanten Bewegungen an jeder einzelnen Station des Terminals mit hoher Zuverlässigkeit überwacht werden – in explosionsgefährdeter Umgebung und bei tiefen Temperaturen.

Suchwort: cav0219steute