Nicht ohne Grund wurden die ersten Berstscheiben seinerzeit für die Öl- und Gasindustrie entwickelt. Ob als alleinige Druckabsicherung, als Sekundärabsicherung oder in Kombination mit einem Sicherheitsventil – die Einsatzmöglichkeiten sind vielfältig: Bohranlagen, Abscheider, Fackeln, Katalysatoren oder Kolonnen sind nur einige Beispiele. Für Wärmetauscher empfehlen Standards wie ASME ausdrücklich Berstscheiben, da sie schnellere Öffnungszeiten als Sicherheitsventile aufweisen. In Polymerisationsgeräten schützt die Berstscheibe das Sicherheitsventil vor dem Prozessmedium und verhindert so Verklebungen des Ventilhubs. An Fackeln stellen Berstscheiben sicher, dass das zu verbrennende Gas jederzeit sicher zur Fackel geleitet wird.

Geringes Ausfallrisiko

Wie auch bei Sicherheitsventilen, handelt es sich bei Berstscheiben um rein mechanische Komponenten, die entgegen elektronischer oder pneumatischer Sicherheitseinrichtungen in puncto Fail-Safe ein geringes bis gar kein Ausfallrisiko in sich bergen. Flache Berstscheiben, oft verwendet für Lagertanks oder andere Anlagenteile mit niedrigen Drücken, werden meist direkt zwischen Flansche installiert. Sie können aus einer oder mehreren Lagen, aus Kunststoffen wie PTFE oder Edelstahl bestehen. Gewölbte Berstscheiben unterscheiden sich in der Anzahl der Lagen, den verwendeten Materialien sowie Art und Form der Sollbruchstellen.

Unter dem Überbegriff „zugbelastete Berstscheiben“ werden alle Typen zusammengefasst, deren Wölbung im eingebauten Zustand vom Prozess weg zeigt. Die Sollbruchstellen dieser Berstscheiben sind bei mehrlagigen Ausführungen auf der Oberseite der Wölbung angebracht, sodass diese nicht durch das Prozessmedium verklebt oder anderweitig beschädigt werden können. Damit ist sichergestellt, dass der definierte Ansprechdruck dauerhaft gewährleistet werden kann. Identisch verhält es sich bei Umkehrberstscheiben. Hier zeigt die Wölbung zum Prozess hin, die Sollbruchstellen sind an der Unterseite der Wölbung, auf der dem Prozessmedium abgewandten Seite, angebracht. Da der Prozessdruck bei Umkehrberstscheiben auf die Wölbung der Berstscheibe wirkt, kann bei diesen Berstscheiben ein vergleichsweise hohes Arbeitsdruckverhältnis realisiert werden. Aufgrund der besonderen Beständigkeit gibt es innerhalb dieses Berstscheibentyps auch besondere Ausführungen für Hochdruckanwendungen mit Ansprechdrücken bis zu 5000 bar. Sowohl zugbelastete als auch Umkehrberstscheiben können in einem Halter oder direkt zwischen Flansche installiert werden. Letzteres wird häufig bei Berstdrücken unter 1 bar und geringen Anforderungen an die Prozessdichtigkeit umgesetzt

Kombination mit Gehäuse

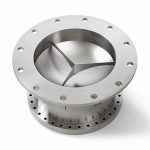

Umkehrberstscheiben werden zusätzlich auch in Berstscheibenvariationen verbaut, bei denen man zwar auch von Berstscheiben spricht, tatsächlich aber eine Kombination von Berstscheibe und umgebendem Gehäuse gemeint ist. Diese Kompaktberstscheiben gelten unter Herstellern als Königsdisziplin, da sie in hochwertiger Ausführung bei niedrigsten Drücken ansprechen, zeitgleich aber Vakuum, sogar Hochvakuum, standhalten können. Sie bestehen aus einem Gehäuse, einer Umkehrberstscheibe und einem über der Berstscheibe angebrachten dreiteiligen Messer.

Wird der Ansprechdruck erreicht, klappt die Berstscheibe um und schneidet sich so am darüber liegenden Messer auf. Für Betreiber ist diese Berstscheibenart besonders interessant, wenn niedrige Berstdrücke, höchste Leckageraten (bis 10–10 mbar l/s), eine hohe Vakuumbeständigkeit oder ganz besondere Anschlüsse notwendig sind. Nicht selten sind das eher außergewöhnliche Anwendungen. Die Rembe-Kompaktberstscheibe UKB LS wird sowohl in Tiefseeanwendungen, z. B. zur Förderung von Erdöl oder -gas als auch in einem Weltraumsatelliten verwendet. Autoklaven, Kryostaten und verschiedene andere Anlagenteile können mit diesen Berstscheiben sehr gut geschützt werden. Rembe zählt sich zu den Spezialisten für Kompaktberstscheiben und liefert diese seit über 45 Jahren weltweit an verschiedenste Industrien.

Zu den Kompaktberstscheiben zählen auch die Stopfen- und Extruderberstscheiben, in denen zugbelastete Berstscheiben in einem Gehäuse integriert sind. Neben den genannten Ausführungen, die meist aus Metall bestehen und teilweise Kunststofflagen enthalten, bilden Graphitberstscheiben eine weitere Berstscheibenkategorie. Sie werden vor allem bei Prozessen mit extrem korrosiven Medien, niedrigen Drücken, extremen Temperaturen und höchsten Anforderungen an die Dichtigkeit des Prozesses eingesetzt, z. B. bei Säuren, Chlor und Chloriden.

Sonderlösungen und Berstscheibenhalter

Weniger bekannt, aber für viele Prozesse interessant sind Berstscheibenkombinationen und außergewöhnliche Berstscheibenhalter. Zwei-Wege-Berstscheiben beispielsweise sind eine Kombination aus einer zugbelasteten und einer Umkehrberstscheibe und öffnen in beide Richtungen bei unterschiedlichen Drücken. Diese Berstscheiben sind immer dann gefragt, wenn sowohl (gewollter) Überdruck als auch (unzulässiges) Vakuum entstehen kann.

Berstscheibenhalter zur Vormontage erleichtern den Mitarbeitern in der Anlage die Installation der Berstscheibeneinheit, besonders an schwer zugänglichen Einbaustellen. Die Berstscheibe kann bereits in der Werkstatt in den Halter eingebaut werden. Beheizbare bzw. kühlbare Berstscheibenhalter sind immer dann zu empfehlen, wenn eine bestimmte Temperatur entscheidend ist, um den Aggregatzustand beizubehalten, also z. B., um eine Polymerisation zu verhindern. Allerdings muss man beachten, dass bei üblichen Haltern dieser Art das Kühl-/Heizmedium bisher eher unkoordiniert durch den im Halter befindlichen Hohlraum geführt wurde. Inzwischen bieten einzelne Hersteller additiv gefertigte Halter mit einem filigranen Kreislaufsystem im Inneren des Halters an, das die Flüssigkeit gezielt durch den Halter leitet. So wird die gewünschte Temperatur schnell erreicht und dauerhaft konstant gehalten.

In Doppel-Berstscheibenhaltern werden zwei Berstscheiben hintereinander eingelegt, der Zwischenraum wird überwacht, um sicherzustellen, dass sich kein Gegendruck auf der ersten Berstscheibe aufbaut oder Leckage durch Korrosion der Berstscheibe zum Prozess hin entstehen. Häufig findet man diese Halter in Anlagen, die korrosive und vor allem toxische Stoffe verarbeiten. Wird ein Öffnen oder Korrodieren der ersten Berstscheibe festgestellt, kann der Betreiber diese austauschen und bis zum Austausch sorgt die zweite Berstscheibe dafür, dass das Prozessmedium nicht nach außen dringt.

Signalisierungen für Berstscheiben

Wenn eine Berstscheibe öffnet, ist meist eine Folgeaktion nötig, z. B. das Abschalten der Anlage. Damit das zeitnah passiert, nutzen die meisten Betreiber Berstsignalisierungen. Vom einfachen Reißdraht bis zum nicht-invasiven Sensor stellt Rembe verschiedene Lösungen zur Verfügung. Die nicht-invasive Signalisierung ist dabei die höchste Evolutionsstufe der Signalisierung. Standardsignalisierungen beinhalten mindestens ein Kabel, das durch den Berstscheibenhalter nach außen geführt werden muss. Das ist ein potenzielles Leckagerisiko. Zudem muss nach einem Ansprechen der Berstscheibe und deren Austausch das Kabel wieder neu bis zum nächsten Schaltkasten verlegt werden. Nicht-invasive Signalisierungen bestehen aus einem Signalindikator, der auf der Berstscheibe angebracht ist. Der zugehörige Sensor wird in einer Sacklochbohrung im Halter verschraubt. Spricht die Berstscheibe an, tauscht man die Berstscheibe inklusive Signalindikator aus – fertig. Der Sensor verbleibt an Ort und Stelle im Halter, es müssen keine Kabel neu verlegt werden.

Schutz von Sicherheitsventilen

In Raffinerien werden zur Absicherung von unzulässigem Druckanstieg häufig Sicherheitsventile verbaut. Aufgrund der aggressiven Prozessbedingungen, die in diesen Anlagen herrschen, gibt es oftmals Probleme mit der Dichtigkeit der Ventile. Die Metallstruktur wird so stark angegriffen und beschädigt, dass es zu Ausfällen der Anlage kommen kann. Für den Anlagenbetreiber ein erheblicher Kostenfaktor. Das hat Rembe zum Anlass genommen, eine Berstscheibe speziell zum Schutz von Sicherheitsventilen zu entwickeln.

Durch die Berstscheibe kann eine eingeschränkte Funktion des Sicherheitsventils infolge von gebrochenen oder gerissenen Federn, korrodierten und gerissenen Faltenbalgen oder sogar ein kompletter Funktionsausfall durch ein Zusammenrosten von Teller und Düsen des Ventils vermieden werden. Die Berstscheibe wird prozessseitig installiert und schützt damit das Ventil vor aggressiven Prozessgasen. Da sie aus einem korrosionsbeständigen und für diese Anwendung besonders gut geeigneten Material gefertigt wird, kann die Kombination Berstscheibe und Sicherheitsventil zwischen drei und fünf Jahre im Normalbetrieb ohne einen Austausch der Berstscheibe in der Anlage eingebaut bleiben.

Die Sichtprüfung der Berstscheibe wird vor Ort durchgeführt. Im gleichen Zuge besteht die Möglichkeit, die Funktion des Sicherheitsventils im eingebauten Zustand zu überprüfen (In-situ Test). Nach der Inspektion ist es bei einwandfreiem Zustand der Berstscheibe kein Problem, diese wieder einzubauen. Ein Austausch der Berstscheibe ist, solange keine Entlastung aufgrund unzulässigen Überdrucks stattgefunden hat, nicht nötig.

Suchwort: cavPC218rembe