Eine besonders große Explosionsgefahr geht von hybriden Gemischen aus – Gemischen, die sowohl gas- als auch staubexplosionsfähige Komponenten enthalten. Dies liegt nicht zuletzt daran, dass die Mindestzündenergien niedriger und die maximalen Explosionsdrücke höher liegen als die der Einzelkomponenten und sich die negativen Eigenschaften damit verstärken. Eine genaue Evaluation der chemisch-physikalischen Charakteristika der zu verarbeitenden Produkte ist in solchen Fällen besonders wichtig.

Eine systematische Risikobeurteilung bildet die Entscheidungsgrundlage dafür, ob und in welchem Umfang Schutzmaßnahmen ergriffen werden müssen. Dabei wird im ersten Schritt die Wahrscheinlichkeit des Auftretens explosionsfähiger Atmosphären sowie potenziell wirksamer Zündquellen überprüft, bevor die Heftigkeit der Auswirkungen einer Explosion klassifiziert wird. Für die Beurteilung der Auswirkungen einer Explosion sind unter anderem der KSt-/KG-Wert und der maximale Explosionsdruck ausschlaggebend. Der KSt-Wert (für Stäube) bzw. KG-Wert (für Gas) definiert die Geschwindigkeit, mit der sich die Explosion im geschlossenen Behälter ausbreitet. Er misst die Stärke der Explosion im Vergleich zu anderen Stäuben/Gasen. Der KST-Wert von Acetophenon liegt beispielsweise bei 109, von Methanol bei 75 bar m/s. Für Maisstärke beträgt der Kg-Wert 163 und für Zucker 154 bar m/s. Welche Gefahr von hybriden Gemischen ausgeht, zeigt der Wert eines Gemisches von Maisstärke und Propan. Er liegt bei 530 bar m/s. Pmax ist der maximale Druck, der durch eine Explosion des jeweiligen Mediums in einem geschlossenen Behälter auftritt. Er liegt für die aufgeführten Gase, Stäube und das Gemisch zwischen 7,6 und 8,8 bar.

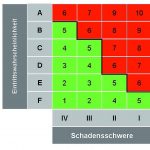

Im ersten Schritt der Risikobeurteilung für eine Anlage klassifiziert man die Eintrittswahrscheinlichkeit einer Explosion gemäß VDI Richtlinie 2263. Die Wahrscheinlichkeit reicht von Gruppe A (häufiger als einmal im Jahr) bis F (ein Mal in tausend Jahren). In Schritt 2 der Risiko- und Gefahrenanlyse werden die Auswirkungen einer Explosion auf Personen, Umwelt und Schadenshöhe bewertet. Beide Bewertungen werden in einer Matrix zusammengeführt. Die so ermittelten Kennzahlen geben an, ob und in welchem Maße eine Anlage bzw. ein Anlagenteil geschützt werden muss. Sind die Felder grün hinterlegt, sind keine Schutzmaßnahmen erforderlich. Rot hinterlegte Felder bedeuten, dass Schutzmaßnahmen dringend erforderlich sind. Je höher die Bewertung (Zahl), desto umfangreicherer Schutz ist notwendig.

Nach der Risikobeurteilung gilt es die richtigen Maßnahmen zu ergreifen. Organisatorische Maßnahmen wie die regelmäßige Wartung der Anlagenteile, eine umfassende, gründliche Reinigung aller Komponenten sowie der Produktionsstätten selbst und Schulungen des zuständigen Personals klingen zwar selbstverständlich. Dennoch gibt es vielerorts reichlich Verbesserungspotenzial. Dazu sind Konzepte des vorbeugenden Explosionsschutzes zu realisieren. Sie zielen darauf ab, explosionsfähige Stäube bzw. Gase und/oder Zündquellen zu vermeiden und die Wahrscheinlichkeit von Explosionen zu verringern. Optionen hierfür sind die Belüftung, Entstaubung und Reinigung von Luft und Oberflächen, die Inertisierung oder der Einsatz von Funkenlöschanlagen. Aber auch wenn all diese Vorkehrungen getroffen wurden, lässt sich oftmals kein zuverlässiger Schutz garantieren – nicht zuletzt aufgrund der geringen Mindestzündenergien von vielen Gasen und vor allem hybriden Gemischen. Mit Hilfe des konstruktiven Explosionsschutzes sind daher die Auswirkungen einer (nicht zu vermeidenden) Explosion zu reduzieren. Durch zertifizierte Sicherheitssysteme werden betroffene Anlagenteile, Mitarbeiter und die gesamte Umgebung geschützt. Hierzu verfügt man im konstruktiven Explosionsschutz über eine ganze Reihe an Möglichkeiten.

Konventionelle Druckentlastung

Bei Anlagen außerhalb von Gebäuden oder Anlagenteilen an einer Außenwand, beispielsweise Trockner, Silos, Filter und Elevatoren, werden häufig Berstscheiben zur Explosionsdruckentlastung verwendet. Im Fall einer Explosion schützt die Berstscheibe die entsprechende Anlage, indem sie den Überdruck im Behälter durch ihr Öffnen verringert und die Explosion nach außen entlässt. Da kaum ein Prozess dem anderen gleicht, gibt es unterschiedliche Berstscheibentypen, die sich in Form, Material, Temperatur- und Druck-/Vakuumbeständigkeit unterscheiden. Auch hygienisch anspruchsvolle Prozesse können heutzutage mit Berstscheiben gesichert werden. Die Berstscheibe EGV HYP von Rembe bestand mit Erfolg den EHEDG-Reinigbarkeitstest. Innerhalb dieses Tests wird unter anderem die In-Place-Reinigbarkeit von Bauteilen geprüft.

Flammenlose Druckentlastung

Bei Anlagen innerhalb von Gebäuden sind Berstscheiben zur Druckentlastung nicht geeignet, da kein ausreichend großer Sicherheitsbereich zum Entlasten der austretenden Stäube und Flammen vorhanden ist. Häufig wird dieses Problem durch Abblasekanäle, auch Entlastungskanäle genannt, gelöst, die die sich ausbreitende Explosion nach außen leitet. Abblasekanäle verhindern allerdings häufig ein prozessoptimiertes Anlagendesign und sind meist sehr kostspielig. Mit zunehmender Entfernung der Explosion vom Explosionsherd nimmt der Druck zu, dem der Kanal und die Anlage standhalten müssen. Die Anschaffung wird teurer.

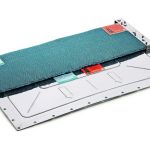

Die flammenlose Druckentlastung stellt eine wirtschaftliche und effektive Alternative dar. Eine Technologie repräsentieren Q-Box und Q-Rohr von Rembe. Das dort eingesetzte Spezial-Mesch-Gewebe entzieht der Explosion Wärme, sodass sie in sich zusammenfällt, weder Flammen noch Druck treten aus. Die für eine Explosion typische Druckerhöhung und die Lärmbelästigung im Gebäude werden auf ein kaum wahrnehmbares Minimum reduziert, sodass der Schutz von Mensch und Maschine gewährleistet ist. Neben dem Spezial-Edelstahl-Mesch-Filter bestehen Q-Rohr und Q-Box aus einer Berstscheibe mit integrierter Signalisierung, die das Prozessleitsystem über das Ansprechen der Berstscheibe informiert. Durch die Staubrückhaltung des Edelstahl-Mesch-Filters sind Q-Rohr und Q-Box bei einigen Anwendungen eine gute Alternative zu Unterdrückungseinrichtungen – gerade im Hinblick auf die Wartungskosten. Das Q-Rohr hat neben einer Zulassung für Stäube auch eine Zulassung für Gase und hybride Gemische.

Explosionstechnische Entkopplung

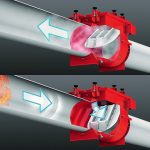

Ziel der explosionstechnischen Entkopplung ist es, Rohrleitungen im Fall einer Explosion zu verschließen, um die Ausbreitung von Druck und Flammen zu verhindern und somit angrenzende Anlagenteile zu schützen. Dabei unterscheidet man zwischen aktiven und passiven Entkopplungssystemen. Aktive Systeme nehmen über Sensoren oder Detektoren eine Explosion bereits in der Entstehungsphase wahr, indem sie den ansteigenden Druck oder sich bildende Flammen registrieren und das zugehörige Entkopplungsorgan, z .B. ein Quenchventil, aktivieren. Sie werden vorrangig für Gasanwendungen und hybride Gemische verwendet.

Die passive Entkopplung, ideal für Staubanwendungen, reagiert rein mechanisch durch ihre bauliche Beschaffenheit auf die Ausbreitung von Druck oder Druckverlust. Ein beliebtes Beispiel sind Rückschlagklappen. Diese werden im Normalbetrieb durch die in der Rohrleitung vorhandenen Ströme offen gehalten. Bei einer Explosion verschließt sich die Klappe durch die sich ausbreitende Druckfront und ein weiteres Ausbreiten von Druck und Flammen wird wirkungsvoll verhindert.

Trockner und Coater wirksam geschützt

Trockner und Coater sind besonders gefährdet. Die Trocknungskammer ist ein geschlossener Behälter, in den Heißluft zugeführt wird. Brennbare oder explosionsfähige Stäube oder Gase können beim Trocknen des Produkts entstehen. Mechanische Funken können durch Fehlfunktionen der Produktverteilungssysteme, z. B. heiß laufende Lager bei Rotationsdüsen oder Reibfunken bei Rotorscheiben-Kollision, entstehen. Ist der (Sprüh)Trockner lediglich umhaust oder innerhalb des Gebäudes nah an einer Gebäudewand angesiedelt, ist eine Entlastung durch Berstscheiben möglich. Das ist, ebenso wie die flammenlose Druckentlastung für Trockner innerhalb von Gebäuden nur dann möglich, wenn keine toxischen oder anderweitig kritischen Medien verarbeitet werden. Ist das doch der Fall, kommen Systeme zur Explosionsunterdrückung zum Einsatz. Die Auswahl des Schutzsystems wird allerdings nicht ausschließlich durch seine Positionierung, sondern auch durch die Festigkeit, das zu schützende Volumen und weitere Parameter definiert.

Wählt man die flammenlose Druckentlastung oder Berstscheiben, so müssen diese den hygienischen Anforderungen entsprechen.

Ex-Schutz für Mischer, Mühlen und Filter

Ob und wie ein Mischer geschützt werden muss, hängt von einer Vielzahl von Faktoren ab. Dazu zählen die Geschwindigkeit des Rührwerks und die Zündquellengefahr. Die Verbindungen zu anderen Anlagenteilen sowie die Befüllart sind weitere entscheidende Kenndaten für die Auslegung von Schutzkonzepten für Mischer. Nach EN 14491 reduziert sich beispielsweise bei pneumatischer Befüllung die Entlastungsfläche.

Von Natur aus besitzt jede Mühle oder Mahlanlage metallische, schnell aufeinander schlagende Teile – eine hohe Wahrscheinlichkeit für die Entstehung von potenziellen Zündquellen. Ob eine Mühle geschützt werden muss, hängt zu einem großen Teil auch davon ab, ob die Mühle über einen Konus verfügt. Dieser ist ausschlaggebend für die Auslegung nach den national und international gültigen Normen.

Da viele Filter der chemischen und pharmazeutischen Industrie verhältnismäßig hoch und schmal sind, werden sie meist mit Löschmittelflaschen zur Explosionsunterdrückung oder flammenloser Druckentlastung geschützt. Sie können auch mit Berstscheiben ausgestattet werden, vorausgesetzt, sie entlasten in abgesperrte Sicherheitsbereiche. Diese können wiederum durch Öffnungswinkelbegrenzer reduziert werden. Um eine Ausbreitung der Explosion zu verhindern, wird die Rohgasleitung meist mit passiven Schutzsystemen entkoppelt.

Normen, Zonen und Konzepte

ChemG, GefStoffV, ArbSchG, VDI 2263, TRGS 720 – die Liste der Gesetze und Regelwerke, die bei der Auslegung des Explosionsschutzes für Chemie- und Pharmaproduktionen zu berücksichtigen sind, ist lang. Risikobeurteilung, Zoneneinteilung und viele andere „Vorarbeiten“ zum optimalen Explosionsschutz sind zeitaufwändig. Und wer stellt sicher, dass das Ergebnis nicht nur sicher, sondern auch wirtschaftlich optimal ist? Also wer achtet darauf, dass kein sogenanntes „Over Engineering“ stattfindet?

In keinem Fall macht es Sinn, jedes Anlagenelement ausschließlich einzeln und isoliert zu betrachten. Zum einen, weil durch ganzheitliche Betrachtung und durch gezielte Modifikation von Anlagenkomponenten Schutzsysteme überflüssig werden, zum Beispiel durch die Herausnahme von ein bis zwei Wendel einer Rohrschnecke, wodurch sich ein Produktstopfen bildet, der entkoppelnd wirkt. Zum anderen, weil Wechselwirkungen zwischen den Anlagenteilen stattfinden. Ein gut geschützter Filter ist nichts wert, wenn die Explosion sich durch die angeschlossenen Rohrleitungen in weitere Anlagenteile fortpflanzt oder aber die Umgebung so staubig ist, dass es dort zu einer Sekundärexplosion kommt.

Deshalb benötigen Betreiber erfahrene Partner, die nicht nur Produkte verkaufen. Schließlich geht es nicht nur um viel Geld, sondern auch um Menschenleben und Imageschaden.

www.prozesstechnik-online.deSuchwort: cav0916rembe

Michael Hüske

Vertriebsleiter DACH,Rembe

Unsere Whitepaper-Empfehlung

Wasserstoff gilt als Schlüssel für die Dekarbonisierung der Chemieindustrie. Doch die Nutzung des vermeintlichen Hoffnungsträgers Hydrogen birgt auch Gefahren und stellt die Branche vor neue Herausforderungen, die das gratis Whitepaper „H2 wie Hoffnungsträger?“ näher für Sie…

Teilen: