Der aus Papier hergestellte Ventilsack ist die am häufigsten verwendete und vielseitigste Verpackung von Pulverprodukten. Haver & Boecker hat gemeinsam mit dem schwedischen Papierhersteller BillerudKorsnäs Versuche mit E-PVC-Pulver durchgeführt, um den Einfluss der (Sack-)Papierporosität auf die Füllleistung von Packmaschinen zu ermitteln. Die Resultate dieser Studie zeigen, dass der Füllprozess optimiert und eine Verbesserung bei der Füllzeit und der Sauberkeit erreicht werden kann.

Autoren Jonas Almkvist Packaging Development Manager , BillerudKorsnäs Thomas Hilling Leiter Research & Development Center, Haver & Boecker

Das Abfüllen von Pulvermaterial ist ein sich rasant entwickelndes Feld innerhalb der Prozess- und Produktionsautomatisierung. Gestiegene Anforderungen an die Füllleistung führten dabei zu neuen Ansätzen. Moderne Verpackungssysteme bieten die Möglichkeiten, die Sackware optimal an das abzufüllende Produkt und die Maschinentechnologie anzupassen. Die Wechselwirkung zwischen Produkt, Maschine und Sack ist heute allgemein bekannt und wird durch Studien und Tests wissenschaftlich ausgearbeitet.

Der schwedische Papierhersteller BillerudKorsnäs hat durch die Entwicklung der Sackpapierproduktreihe QuickFill mit hoher Porosität Maßstäbe gesetzt. Die QuickFill-Produktreihe umfasst sowohl weiße wie auch braune Kraftpapiere für Ventilsäcke, die für die modernen High-Speed-Sackherstell- und -Abfüllmaschinen entwickelt wurden. Die umfassende Produktpalette kombiniert hohe Festigkeit und sehr gute Entlüftungseigenschaften, d. h. QuickFill-Säcke können in Größe und Gewicht so optimiert werden, dass eine bessere Füllung und Handhabung erreicht wird. Die Leistung wird nicht nur durch die Geschwindigkeit, sondern auch durch die Sauberkeit der Verpackungslinie bestimmt.

Haver & Boecker und BillerudKorsnäs betreiben beide Forschungs- und Entwicklungszentren, in denen die oben beschriebene Wechselwirkung zwischen Produkt und Sack hinsichtlich Verpackungsentwicklung und Kundenanforderungen untersucht wird. Die Spezialisten beider Unternehmen haben zusammen eine wissenschaftliche Studie mit Blick auf die Auswirkungen der Papierporosität auf die Füllgeschwindigkeit erstellt. Die Verfahren, Versuche und Ergebnisse sind im Folgenden beschrieben.

Getestete Produkte

Die Versuche wurden mit E-PVC-Pulver durchgeführt. Neben den oben genannten Merkmalen beeinflussen andere wichtige Eigenschaften das Füllverhalten, wie z. B. Feuchtigkeitsgehalt, Fließfähigkeit, Entlüftung, statische Aufladung, Pulverzusammensetzung und Verdichtungsverhalten.

Haver & Boecker hat für die Analysen und Versuche im eigenen Forschungs- und Entwicklungszentrum eine Reihe von Laborgeräten entwickeltet, die prozessrelevante Produkteigenschaften messen. Die wirtschaftlichste Verpackungslösung für den Kunden wird dann mithilfe der gewonnenen Messergebnisse bestimmt. BillerudKorsnäs hat auch die Möglichkeit, wichtige Eigenschaften für die Verpackungsleistung im BillerudKorsnäs Sack Lab zu messen, was eine optimale Ergänzung für diese gemeinsame Studie war.

Sacktypen

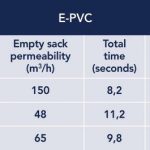

Für die Versuche mit dem E-PVC-Pulver wurden 600 Säcke in drei verschiedenen Porösitätsklassen à 200 Sack verwendet.

Die Sackdurchlässigkeit ist einer der wichtigsten Faktoren, die die Leistung einer Verpackungsmaschine beeinflussen. Je schneller die Luft während des Füllvorgangs aus einem Sack entweicht, desto effizienter ist die Füllleistung der Verpackungsmaschine.

Messen der Verpackungsleistung

Bei einer modernen Sacklösung sind zahlreiche Eigenschaften wichtig: Festigkeit des Papiers, Entlüftungsfähigkeit, Füllung, Barriereeigenschaften, Druckfähigkeit und Erscheinungsbild. Diese müssen aufeinander abgestimmt sein, um eine intelligente Verpackungslösung darzustellen. Diese Studie konzentriert sich auf die Füllleistung, weshalb die Tests bezüglich Entlüftung und Füllleistung nachfolgend detailliert beschrieben sind.

Gurley ist der gängigste Test, mit dem die Porosität von Papier beschrieben wird. Eine Gurley-Anlage misst die Zeit in Sekunden, die 100 ml Luft benötigen, um eine spezifische Papierfläche bei einer bestimmten Druckdifferenz zu durchdringen, wobei der Druck auf einlagige Papierbögen wirkt.

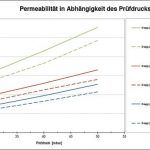

Mit dem Testgerät Haver Big Gurley wird die Luftdurchlässigkeit von Verpackungsmaterial gemessen und beurteilt. Die Prüfvorrichtung liefert Informationen über die Porosität und Luftdurchlässigkeit der Sackwand, und zwar nicht nur von sauberem/unbenutztem Papier, sondern auch von verschmutztem Papier. Sie zeigt den Einfluss des Produktes während der Füllung auf das Papier. Feine Produktpartikel können durch Verstopfen der Löcher zwischen den Fasern die Durchlässigkeit verringern. Die Durchlässigkeit ist von vielen Faktoren abhängig, wie z B. Partikelgröße, Feuchtigkeitsgehalt, Temperatur usw. Mit diesem Instrument kann die komplette Sackwandkonstruktion geprüft werden.

Die Ergebnisse zeigen den enormen Einfluss auf die Durchlässigkeit bei sauberem und verschmutztem Papier (mit Produkt nach dem Abfüllen). Während dieser Versuche wurde die Durchlässigkeit auf 10 bis 35 % verringert. Je nach Produkt und Papiertyp kann die Durchlässigkeit auf bis zu 90 % verringert werden. Dieser Wert basiert auf Erfahrungswerten, die bei vielen Versuchen und bei für Kunden durchgeführten Tests gemessen wurden.

Mit dem Haver Airflow Tester wird die Luftdurchlässigkeit des gesamten Sacks einschließlich aller Papier- und Plastikschichten und geklebten Bereiche bestimmt. Die Daten enthalten wichtige Informationen über das Füllverhalten. Durch das Einbeziehen aller Sackkomponenten, vor allem der geklebten Bereiche, ist eine Gesamtbewertung möglich. Dieses Instrument ist heute weltweit ein allgemeiner Standard, um die Sackdurchlässigkeit zu beschreiben.

Die Durchlässigkeit wirkt sich direkt auf die Füllleistung, Sauberkeit und Gewichtsgenauigkeit aus. Dank der langjährigen Erfahrung bei Füllprozessen können heute Empfehlungen zu den Durchlässigkeitsklassen gegeben werden, die für verschiedene Füllguttypen benötigt werden.

Füllversuche

Da E-PVC zur Verklumpung und Plastifizierung neigt, wurde die Füllung dieses Produkts mit einem Luftpacker durchgeführt. Im Allgemeinen können alle Produkttypen mit einem Luftpacker gefüllt werden. Aufgrund der Fluidisierung bei der Füllung ist die Luftmenge während der Füllung mit einem Luftpacker wesentlich höher als zum Beispiel bei Turbinenfülltechnik, weshalb durchlässigere Säcke benötigt werden.

Bei dem Versuch wurden folgende Werte aufgezeichnet:

- Füllzeit (blaue Kurve für grobes und feines Füllgut)

- Sackgewicht (rote Kurve, Massenstrom in kg/s)

- Druck im Sack (grüne Kurve)

Als Faustregel gilt, dass eine höhere Durchlässigkeit des leeren Sacks die Füllleistung steigert. Verschiedene Sackkonstruktionen wie der 5+5 Gurley-Sekunden aus QuickFill-Papier im Vergleich zum 15+15 Gurley-Sekunden führen, wie in diesem Beispiel, zu einer 20 % schnelleren Füllzeit und einem 50 % geringeren Innendruck im Sack. Die Füllzeit ergibt sich aus dem verwendeten E-PVC-Pulver und dem Papiersack. Sie wird mit einem fließfähigeren oder anderen E-PVC-Typen zu anderen Ergebnissen führen.

Die Entlüftung kann durch Nadeln des Papiers erhöht werden, um eine ähnliche Füllleistung (Füllzeit und Innendruck) wie in diesem Beispiel bei einer E-PVC-Füllung zu erreichen. Dies führt jedoch dazu, dass viel Staub aus den Nadelungen entweicht, was sich wiederum negativ auf die Robustheit, Sauberkeit, das Erscheinungsbild und die Arbeitsumgebung auswirkt. Als Faustregel gilt, dass eine höhere Durchlässigkeit des leeren Sacks die Füllleistung steigert.

Vergleich der Ergebnisse

Die Tabelle „Ergebnisse der Füllversuche mit E-PVC“ zeigt, dass sich eine unterschiedliche Durchlässigkeit von leeren Säcken auf die Füllzeit auswirkt. Der größere Druck im Sack während der Füllung erklärt, dass bei Papier mit einer geringeren Durchlässigkeit die Gefahr eines Sackbruchs steigt. Die Nadelung ist immer noch eine übliche Technik, um eine ausreichende Entlüftung des Sacks zu erreichen, allerdings wirkt sich das aus der Nadelung austretende Produkt negativ aus auf: die gesamte Anlagentechnik, Umwelt, Arbeitsbedingungen, Haltbarkeit und Erscheinungsbild der Verpackungen.

Die Tabelle zeigt auch, dass es eine direkte Wechselwirkung zwischen der Durchlässigkeit des leeren Sacks, der Füllzeit und dem Druck im Sack während der Füllung gibt. Das bedeutet, dass sich die Papierporosität direkt auf die Leistung einer Abfüllmaschine auswirkt. Der zunehmende Druck im Sack während der Füllung führt auch zu einer höheren Gefahr von Materialaustritt, was zu einer schlechten Gewichtsgenauigkeit und einem staubigen Erscheinungsbild der gefüllten Säcke führt.

Zusammenfassung

Die Auswertung der Versuche und die Ergebnisse der Studie zeigen, dass der Füllprozess so optimiert werden kann, dass eine Verbesserung bei der Füllzeit und Sauberkeit erreicht wird. Die Papiereigenschaften und die Sackkonstruktion wirken sich deutlich auf die Abfüllgeschwindigkeit und damit auf die Gesamtleistung aus. Die Auswahl der richtigen Papierqualität und die Anzahl der Papierlagen in Kombination mit Nadelungen oder anderen Entlüftungs- oder Barrieretechniken bedarf einer Fachkenntnis und Analysemöglichkeiten, um die Zusammenhänge deutlich zu machen und dieses Wissen dann zur Optimierung des Abfüllsystems zu nutzen.

Halle 12, Stand D8

prozesstechnik-online.de/cav0514465

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Teilen: