Firmen im Artikel

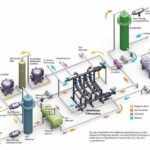

Die Aminwäsche ist ein chemischer Prozess zur Abtrennung von Kohlenstoffdioxid, Schwefelwasserstoff und anderen sauren Gasen aus Gasgemischen. Leicht alkalische, wässrige Lösungen von Aminen (z.B. Ethanolaminderivate) absorbieren dabei die sauren Gaskomponenten. Die frische Aminlösung wird bei niedriger Temperatur und leicht erhöhtem Druck dem Absorber vom Kopf zugeführt. Das Sauergas durchströmt die Kolonne von unten nach oben. Das gereinigte Gas verlässt die Kolonne am Kopf und die beladene Aminlösung wird vom Sumpf der Kolonne in den Desorber gepumpt. Im Desorber wird bei hoher Temperatur und niedrigem Druck das chemische Gleichgewicht umgekehrt und dem Waschmittel werden die gebundenen sauren Gaskomponenten entzogen, die über den Kopf des Desorbers abgeführt werden. Die Aminlösung wird nach einer Filtration wieder dem Absorber zugeführt (siehe Fließbild).

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Verblockung des Aktivkohlefilters

Viele derzeit betriebene Aminanlagen sind in ihrer Technologie veraltet und nur mäßig effizient. Für die Einschätzung des Anlagenzustands bietet die Untersuchung der Aminfiltrationstechnologien einige nützliche Einblicke. Filtrationstechnologien spielen eine wichtige Rolle für die Leistung von Aminanlagen. Die Filtration erfolgt im Aminkreislauf vor der Zugabe der Aminlösung in den Absorber. Eine suboptimale Filtration ist die naheliegende Ursache für viele Wartungsprobleme. Das vielleicht häufigste Symptom ist die Verblockung des Aktivkohlefilters, was sich in der Regel durch einen Anstieg des Differenzdrucks im Filter bemerkbar macht. Die Folgen sind eine Durchlöcherung des Aktivkohlebetts, häufigere Regeneration, kürzere Lebensdauer des Aktivkohlefilters sowie ungeplante Abschaltungen, um das Aktivkohlebett zu warten.

In fast allen Fällen ist die Ursache eine schlechte Leistung des vorgeschalteten Filters. Um die Laufzeiten zu verlängern und Wartungskosten sowie damit verbundene Ausfallzeiten zu reduzieren, werden Filtermedien mit geringer Effizienz eingesetzt. Dies ist ein klassisches Beispiel für „sparsam im Kleinen, doch verschwenderisch im Großen“, da der Filter eine übermäßig große Menge an Verunreinigungen passieren lässt, die dann in der Kohleschicht zurückgehalten werden müssen und alle oben erwähnten Probleme verursachen.

Schaumbildung im Absorber

Das nächste häufig auftretende Problem ist ein Verstopfen und/oder eine Schaumbildung im Absorber. Auch hier kann ein ungeeigneter vorgeschalteter Filter die Ursache sein, dass Verunreinigungen durchgelassen werden, die dann in den Auffangwannen des Absorbers aufgefangen werden müssen. Dies führt zu Unregelmäßigkeiten in den Fließgeschwindigkeiten, was wiederum häufig Schaumbildung verursacht. Schaumbildung verringert die Effizienz der Absorption, wodurch zu viel H2S und CO2 in den Abgasstrom gelangen, ein höherer Differenzdruck im Absorber entsteht und letztendlich eine ungeplante Abschaltung erforderlich wird, um den Absorber zu reinigen.

Weitere Auswirkungen einer ungeeigneten Filtrationstechnologie, die häufig übersehen werden, betreffen den Wärmetauscher. Da die Leitung, die das beladene Amin transportiert, häufig vollständig ungeschützt ist, sammeln sich Verunreinigungen im Gehäuse und den Rohren des Wärmetauschers. Wird dies ignoriert, kann es zu Problemen durch Druckabfall sowie eine schlechtere Wärmedurchgangseffizienz kommen, die eine ungeplante Wartung zur Reinigung des Wärmetauschers nach sich zieht. Obwohl bei jedem dieser Probleme häufig sogenannte typische Wartungsmaßnahmen durchgeführt werden, muss im Grunde keines dieser Probleme überhaupt auftreten.

Wartungsintensive Filtration

Trotz geringfügiger Unterschiede bei Aminanlagen arbeiten alle Filtrationssysteme mit demselben grundlegenden Verfahren. Das erste zu lösende Problem ist also die Filtrationstechnologie selbst. Als die meisten Aminanlagen vor 50 oder mehr Jahren entwickelt wurden, wurden Beutel- oder Kerzenfilter eingesetzt. Sehen wir uns die Filter auf der stromaufwärts gelegenen Seite des Aktivkohlefilters, auf der mageren Seite des Aminkreislaufs an. Das Filtermedium hat eine begrenzte, aber stark variable Lebensdauer, die durch die Menge an Verunreinigungen im Strom bestimmt wird. Wenn die Filter verschmutzen, sind unverzügliche und außerplanmäßige Wartungsarbeiten erforderlich. Der Austausch kontaminierter Filterbeutel und -kerzen ist teuer, arbeitsintensiv und kann speziell in dieser Applikation gefährlich sein. Jeder Dampf oder jede Flüssigkeit, der/die beim Öffnen des Filtergehäuses in die Umgebung abgegeben wird, unterliegt strengen Vorschriften. Schließlich müssen die kontaminierten Filtermedien als hochgiftige Abfälle behandelt und entsorgt werden.

Rückspülfilter bieten eine Lösung

All diese Probleme lassen sich durch den Einsatz von Rückspülfiltern mit automatischer Selbstreinigung beheben und minimieren. Das hat zwei wesentliche Vorteile: Zunächst verfügt ein Rückspülfilter über eine Selbstreinigungsfunktion. Während des Betriebs lagern sich Verunreinigungen an der Außenseite des Filtermediums an und bilden so einen Partikelkuchen, der den Differenzdruck im Filter allmählich erhöht. Sobald der Differenzdruck einen voreingestellten Wert erreicht hat, wird der Durchfluss durch den Filter umgekehrt, um den Schmutzpartikelkuchen zu entfernen und auszuspülen. Der Filter muss dazu nicht geöffnet werden. Der zweite Vorteil ist wirtschaftlicher Art. Es sind keine Filterkerzen oder Filterbeutel zu ersetzen und zu entsorgen, und alle damit verbundenen Kosten entfallen. Das Gleiche gilt für die Kosten für Ausfallzeiten und Arbeit, die beim Wechsel anfallen. Die in Aminanlagen verwendeten Filterkerzen können bis zu 500 US$ pro Stück kosten. Viele Anlagen benötigen jährlich tausend oder sogar mehr Filterkerzen.

Mehrstufiger Spülzyklus

Rückspülfilter mit automatischer Selbstreinigung waren bereits verfügbar, als die meisten Aminanlagen entwickelt wurden. Allerdings gab die Technologie den Einsatz mit gefährlichen Flüssigkeiten nicht her. Das änderte sich, als die in der Clearamine-Anlage von Eaton verwendete Rückspültechnologie auf den Markt kam. Diese Anlage arbeitet mit einem mehrstufigen Spülzyklus, in dem zunächst der Prozessflüssigkeitsfilter gereinigt wird, bevor dieser der Rückspülung unterzogen wird, um dann von der Rückspülflüssigkeit gereinigt zu werden, bevor er wieder in Betrieb genommen wird.

In der Clearamine-Anlage wird der Filter zunächst entweder mit Stickstoff oder Brenngas gespült, um das Amin zu entfernen. Anschließend werden die Schmutzpartikel durch eine Rückspülung mit Wasser aus dem Filter entfernt. Schließlich wird das Wasser mit Stickstoff oder Brenngas aus dem Filter gespült, sodass das Amin bei Wiederinbetriebnahme des Filters nicht kontaminiert wird. Am Ende des Zyklus wird nur schmutziges Wasser entsorgt.

Filtration direkt nach dem Absorber

Die Beutel- und Kerzenfilter befinden sich auch weiterhin in praktisch allen Aminanlagen auf der mageren Seite des Kreislaufs, wo die H2S-Werte niedriger sind. Dieser Standort bietet jedoch nur minimalen Schutz für den Wärmetauscher und den Regenerator. Da ein selbstreinigender Rückspülfilter wenig bis gar keine Wartung erfordert, kann er auf der Seite des Kreislaufs mit dem beladenen Amin eingesetzt werden, um alle Anlagenkomponenten zu schützen. Tatsächlich erledigt das Installieren eines Rückspülfilters mit automatischer Selbstreinigung auf dieser Kreislaufseite die Arbeit für die komplette Anlage, und der Bediener muss keine Änderungen auf der mageren Seite vornehmen, da er die vorhandenen Einheiten im Betrieb lassen kann.

Eaton Technologies GmbH, Langenlonsheim, Germany