Bei der Herstellung von Kunststoffen ist der Feststofftransport von großer Bedeutung. Üblicherweise wird der Kunststoff nach der Polymerisation zu einem Granulat verarbeitet, das in nachfolgenden Schritten von der Produktion in den Verpackungs- bzw. Versandbereich transportiert werden muss. Aufgrund vieler Vorteile hat sich der Transport mithilfe der pneumatischen Förderung etabliert. Je nach Kunststoff und Anlagenkonfiguration kommen Flug- und Dichtstromförderungen zum Einsatz.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Mit den zunehmenden Reaktor- und Extruderleistungen und den wachsenden Distanzen zwischen Produktion und Logistik steigen jedoch die Anforderungen an den Feststofftransport. Die bewährten Verfahren der pneumatischen Förderungen stoßen an die Grenzen, da

- der Energieverbrauch steigt,

- die Produktqualität sinkt bzw. Zusatzausrüstung zur Aufbereitung des Granulates am Ende der Förderung notwendig wird,

- der Produktabrieb Ausschuss darstellt,

- und bei einigen Verfahren die Zuverlässigkeit des Gesamtsystems aufgrund der dynamischen Rohrkräfte stark eingeschränkt wird.

Durch den Einsatz der hydraulischen Förderung als alternatives Verfahren lassen sich diese Probleme lösen.

So funktioniert’s

Hydraulische Förderungen von Feststoffen in Rohren werden seit vielen Jahren für den Transport, insbesondere von pulverförmigen oder körnigen, rieselfähigen Schüttgütern eingesetzt. Als Trägermedium kommen Flüssigkeiten (üblicherweise Wasser) zum Einsatz. Die theoretischen Grundlagen zur Beschreibung des hydraulischen Feststofftransportes wurden vorwiegend für Produkte mit einer Feststoffdichte, die deutlich größer ist als die von Wasser, entwickelt. Ähnlich wie für den Bereich der pneumatischen Förderung liegen Berechnungsansätze für die hydraulische Förderung vor, die für die Auslegung von Anlagen herangezogen werden können.

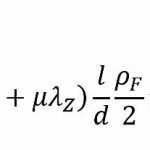

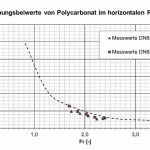

Für die Auslegung von Förderanlagen für Kunststoffgranulat hat sich nach Auswertung umfassender Versuche gezeigt, dass sich praktisch über den gesamten Betriebsbereich der Zusatzdruckverlust des Feststoffs sehr gut mit einer allgemeinen Druckverlustgleichung nach Weber [1] beschreiben lässt.

Der Druckverlustkoeffizient der Feststoffförderung wird dazu experimentell ermittelt und kann als Funktion der Froude-Zahl dargestellt werden. In der Grafik oben sind experimentell ermittelte Druckverlustkoeffizienten am Beispiel von Polycarbonat-Granulat dargestellt.

Alle übrigen Druckverlustanteile, hervorgerufen durch das Fördermedium, Rohrbögen, Höhenunterschied, usw. können nach den allgemeingültigen Berechnungsverfahren ermittelt werden.

Schonend fördern

Aufgrund ihres geringen Dichteunterschieds zum Fördermedium Wasser und aufgrund der engen Partikelgrößenverteilung lassen sich Kunststoffe in der Regel eher leicht fördern. Es sind sehr hohe Transportkonzentrationen von über 30 % bei sehr geringen Fördergeschwindigkeiten (1,5 bis 2,0 m/s) möglich, was energetisch besonders günstig ist.

Während bei der pneumatischen Förderung der Abrieb des Granulats in der Förderung ein großes Problem darstellt, ist bei der hydraulischen Förderung kein Abrieb nachweisbar. Im Gegenteil: Wenn vom Vorprozess Feinanteil vorhanden ist, wird dieser beim Fördern entfernt.

Mechanische Belastung minimieren

Bei Kunststoffen handelt es sich um relativ abriebempfindliche Fördergüter, die möglichst schonend behandelt werden müssen. Bei herkömmlichen Verfahren der hydraulischen Förderung wurden Feststoff und Fördermedium im Aufgabebehälter mit einem Rührer vermischt und anschließend mit der damit einhergehenden mechanischen Belastung durch eine Pumpe gefahren.

Insbesondere für Fördergüter, deren Feststoffdichten geringer sind als die des Trägermediums, stellt das Vermischen im Aufgabebehälter sowie das Fördern durch eine Kreiselpumpe ein Problem dar, da sich der Wirkungsgrad der Pumpe bei hohen Feststoffkonzentrationen verschlechtert. Letztendlich besteht die Gefahr der Verstopfung und es drohen Probleme beim Wiederanfahren der Anlage.

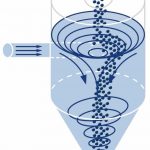

Daher wurde ein Verfahren entwickelt, bei dem der Feststoff weder durch eine Pumpe gefördert wird, noch der mechanischen Belastung eines Rührers ausgesetzt wird.

Die Produktaufgabe erfolgt schonend im

Cyclo-Feeder. Das reine Trägermedium wird mit einer Pumpe tangential in den Cyclo-Feeder gefördert, während der Feststoff von oben zudosiert wird. Es entsteht eine Trombe, in der Feststoff und Trägermedium miteinander vermischt werden. Am Auslauf des Cyclo-Feeders schließt sich die Förderleitung an.

Erprobung im Technikum

Zur Ermittlung von Produkteigenschaften, die für die Auslegung einer hydraulischen Förderung erforderlich sind, ist im Zeppelin Technikum eine Versuchsanlage (DN 65) mit vier Bögen und einem Förderweg von 80 m installiert, in der Fördergeschwindigkeiten von 1 bis 3 m/s (Produktdurchsatz: 10 t/h) möglich sind.

Das Produkt wird im Kreislauf gefördert. Es wird trocken oder feucht aufgegeben, gefördert und am Ende entweder mit einem statischen Sieb entwässert oder mit einem Zentrifugaltrockner getrocknet. Damit kann der Prozess des Förderns inklusive der Trocknung vollständig abgebildet werden.

Die gewonnenen Förderdaten wie Wasservolumenstrom, Produktdurchsatz und Förderdruck werden entsprechend den Auslegungsgrundlagen rückgerechnet und in Zusatzdruckverluste umgerechnet. Es besteht darüber hinaus die Möglichkeit die Grenzkonzentration und die kritische Geschwindigkeit zu bestimmen, die für die Auslegung industrieller Anlagen verwendet werden.

Eine weitere wichtige Eigenschaft, die im Rahmen von Versuchen ermittelt werden muss, ist die Wasseraufnahme des Förderguts. Aufgrund der typischen Verweilzeiten von 10 bis 20 min im System, besteht die Möglichkeit, dass die Produkte Feuchte aufnehmen. Dies muss im Vorfeld überprüft werden, um ggf. besondere Maßnahmen für die Trocknung vorzusehen.

Einsatz in der Praxis

Für die Anbindung eines 1000 m entfernten Logistikhubs an eine Produktionsanlage wurde nach einer technischen Lösung gesucht. Die ursprüngliche Option war die Realisierung des Transports in das neue Außenlager über Silofahrzeuge mit einer Kapazität von 25 t je Fahrzeug. Dies würde bei dem vorhandenen Ausstoß der Produktion vier bis fünf Fahrten pro Stunde erfordern und ließe sich kaum automatisieren. Dementsprechend wurden zwei Förderlinien á 60 t/h benötigt, die sich jeweils

aus drei Teilsystemen zusammensetzen.

Da die gesamte Produktionsmenge aus unterschiedlichen Teilanlagen stammt, wurde zunächst ein System verwendet, das mithilfe einer pneumatischen Saugförderung die Teilströme zu einem neuen Übergabepunkt in der Produktionsanlage zusammenführt, um von dort in den Abtransport in die neue Logistik einzuspeisen.

Für den folgenden langen Abtransport wurde ein Vergleich von pneumatischer und hydraulischer Förderung hinsichtlich Energieverbrauch und Produktabrieb ausgearbeitet, um die Grundlage für die Auswahl des Förderverfahrens zu treffen. Im Fall der pneumatischen Förderung muss das Produkt am Ende des langen Transportabschnitts gesichtet werden. Bei der hydraulischen Förderung ist dagegen keine Sichtung erforderlich, da der Feinanteil quasi vollständig im Fördermedium verbleibt. Allerdings muss der Feststoff nach der hydraulischen Förderung getrocknet werden.

An diesen Transport schließt sich noch die Verteilung auf die unterschiedlichen Lagersilos mithilfe der pneumatischen Dichtstromförderung an.

Fazit

Wie der Vergleich (siehe Tabelle) zeigt, beträgt der Energieverbrauch für das hydraulische Fördersystem nur etwa 1/6 dessen der pneumatischen Förderung. Ein bemerkenswerter Unterschied ergibt sich auch in der Feinanteilerzeugung, die letztendlich Produktverlust darstellt. Der eingesparte Abrieb beträgt pro Linie etwa 372 000 kg pro Jahr und die zusätzlich eingesparte Energie etwa 5350 MWh pro Jahr. Weitere Vorteile liegen in der hohen Betriebssicherheit und der höheren Produktqualität.

Zeppelin hat in den letzten 24 Monaten drei hydraulische Fördersysteme mit 60 t/h und Förderentfernungen von 700 bis 1000 m für Polyethylen geliefert und in Betrieb genommen. Damit hat sich dieses Verfahren auch bei der Herstellung von Polyolefinen etabliert. Größere Durchsätze und Entfernungen sind möglich und können bei Bedarf realisiert werden.

[1] Weber, M.et al. Strömungsfördertechnik, Handbuch, Krausskopf Verlag, Mainz, 1974

Zeppelin Systems GmbH, Friedrichshafen

Autor: Hans Schneider

General Manager

Process Design,

Zeppelin Systems