Maschinen und Prozesse für Pulver, Schüttgüter oder Granulate verschließen sich bis heute recht erfolgreich einer rein theoretischen Auslegung. Im Unterschied zu Gasen und Flüssigkeiten verändern sich Schüttgüterkenngrößen aufgrund mechanischer Beanspruchung, Schüttgewicht oder Instanteigenschaften. Die Firma Gericke setzt daher neben der Theorie auch auf Versuche im hauseigenen Testcenter. Das angesammelte Wissen wird durch moderne Simulationswerkzeuge unterstützt, die jeden Partikel diskretisieren können und sich in bestehende CFD-Programme integrieren lassen. Die Simulationswerkzeuge stoßen jedoch bei einer größeren Anzahl von Partikeln an ihre Grenzen. Als bewältigbare Kenngröße wird Stand heute von 10 Millionen Partikeln ausgegangen. Zum Vergleich: ein Mischer mit einem Füllvolumen von 2000 l enthält bei einer mittleren Partikelgröße von 200 µm über 23 Billionen Partikel.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Wenn nun zu den Schüttgütern auch noch Flüssigkeiten dazukommen, wird es nochmals komplexer, auch wenn sich Flüssigkeiten durch Kenngrößen besser beschreiben lassen. Bei einer Vermengung von Partikeln oder Granulaten mit einer Flüssigkeit bewegt man sich noch lange im Bereich der Schüttgüter, wo Modelle nur bedingt greifen, bis zu dem Zeitpunkt, an dem die Partikel in der Flüssigkeit suspendiert werden oder das Gemisch die Eigenschaften einer Paste hat. Im Folgenden werden Mischungen betrachtet, bei denen kleine Mengen Flüssigkeiten in Pulver eingebracht werden, sodass sich das Gemisch wie ein Pulver verhält. Die optimale Vermischung ist dann erreicht, wenn jeder Feststoffpartikel mit der gleichen Flüssigkeitsmenge benetzt ist.

Zerstäuben der Flüssigkeit

Bei der Erzeugung solcher Gemische ist es hilfreich, wenn die Flüssigkeit beim Mischen zerstäubt wird. Zur Tropfenerzeugung können Ein- und Zweistoffdüsen eingesetzt werden. Welcher Düsentyp verwendet wird, hängt stark von der Flüssigkeit und der Anwendung ab. Ist eine feine Zerstäubung notwendig, um Agglomerate zu vermeiden, dann sollten Zweistoffdüsen nur dann eingesetzt werden, wenn mit der Einstoffdüse nicht genügend feine Tropfen erzeugt werden können oder wenn ein erhöhtes Risiko besteht, dass die Düse durch das aufgeworfene Schüttgut verstopft. Bei Einstoffdüsen sind die Betriebskosten geringer, da nur die Flüssigkeit komprimiert werden muss (bei Zweistoffdüsen muss auch noch ein Gaskompressor eingesetzt werden) und das Produkt wird im Mischer weniger verwirbelt, da keine zusätzliche Luft in den Mischer eingebracht wird. Zweistoffdüsen erzeugen im geschlossenen Mischer höhere Turbulenzen, die feinen Tropfen lagern sich unerwünscht an metallischen Oberflächen ab und führen dort zu Produktanbackungen, die Verunreinigungen des Produkts nach sich ziehen können.

Vermischen im Batchverfahren

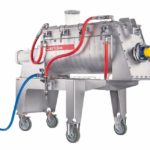

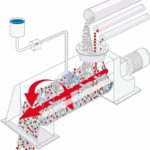

Solche Pulver-Flüssigkeit-Mischungen lassen sich im Multiflux-Mischer von Gericke erzeugen. Der Multiflux ist ein horizontaler Mischer mit zwei Mischerwellen, deren Paddel einen optimalen axialen und radialen Transport gewährleisten. Die Paddel überlappen sich in der Mittelzone des Mischergehäuses. Daher ist der Antrieb der beiden Wellen synchronisiert. In dieser überlappenden Zone werden die Partikel fluidisiert, wobei die Zone als Ort für die kontinuierliche Flüssigkeitszugabe dient. Die Flüssigkeit kann zum Feststoff hinzugegeben werden, ohne dass die Tropfen in Kontakt mit Paddeln oder Mischerwänden kommen, das Risiko der Klumpenbildung wird hierdurch minimiert.

Es gibt jedoch Kombinationen von Pulvern und Flüssigkeiten, zum Beispiel hochviskose Flüssigkeiten und feinste Pulver, bei denen trotzdem Agglomerate entstehen. Diese Feststoff-Flüssigkeits-Kombinationen benötigen zusätzliche hohe Scherenergie, um eine gleichmäßige Verteilung zu erzielen. Gericke setzt hierzu hochtourig laufende Messerköpfe (Disperser) ein, die in der Fronttür positioniert werden. Hierdurch entfalten sie ihre Wirkung im Bereich, in dem die maximale Konzentration an Agglomeraten zu erwarten ist. Der Disperser kann jedoch nur eingesetzt werden, wenn das Produkt einen hohen Energieeintrag zulässt.

In einem Batchverfahren bestimmt die Gesamtmischzeit die Kapazität einer bestimmten Mischergröße. Die Gesamtmischzeit kann in folgende Zeitintervalle aufgeteilt werden:

- die Vormischzeit zur Homogenisierung des Feststoffs

- die Aufsprühzeit, um die Flüssigkeit hinzuzugeben

- die Nachmischzeit zur Homogenisierung des Produkts und gegebenenfalls Auflösung von Klumpen

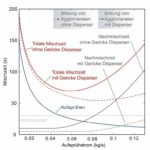

Das Diagramm zeigt an einem Multiflux-Mischer GMS 140 C mit 100 l Bruttovolumen die verschiedenen Mischintervallzeiten in Abhängigkeit des Aufsprühstroms. Die Vormischzeit ist unabhängig vom Aufsprühstrom. Die Aufsprühzeit hängt umgekehrt proportional vom Aufsprühstrom ab. Von besonderem Interesse ist die erforderliche Nachmischzeit, ihre absolute Größe wird von der Menge der ungewollt gebildeten Agglomerate bestimmt. Falls die Flüssigkeit sehr langsam aufgesprüht wird, entstehen keine Agglomerate und die kurze Nachmischzeit dient einzig der Homogenisierung. Durch einen hohen Aufsprühstrom bilden sich vermehrt ungewollte Agglomerate, die dann in einer verlängerten Nachmischzeit dispergiert werden müssen. Größe und Anzahl der Agglomerate steigt in diesem Beispiel exponentiell mit steigendem Aufsprühstrom an. Die totale Mischzeit ist dann die Summe aller Mischintervalle und zeigt auf, wo sich das Optimum zwischen hohem Flüssigkeitsstrom und Nachmischzeit liegt.

Wenn der Prozess es erlaubt, werden Disperser eingesetzt. Diese hochtourig rotierenden Messerköpfe werden bereits während der Flüssigkeitszugabe betrieben und zerteilen oder dispergieren die Klumpen kurz nach deren Entstehung. Bei sehr großen Aufsprühraten braucht es jedoch auch beim Einsatz von Dispersern eine längere Nachmischzeit. Insgesamt wird durch den Einsatz der Disperser die totale Mischzeit verkürzt.

Kontinuierlich vermischen

Im kontinuierlichen Verfahren werden die Produktströme konstant und geregelt eng zusammengeführt und homogenisiert. Die Transportwege zur Vermsichung sind sehr klein, es ergeben sich deutlich kleinere Mischzeiten. Das resultiert in einer kompakteren Bauweise des kontinuierlichen Mischers. Zum Vergleich, ein kontinuierlicher Mischer beinhaltet etwa ein Zehntel des Volumens eines Batchmischers bei gleichem Durchsatz. Dadurch wird nicht nur die Gesamtanlage kompakter, sondern auch der Energiebedarf wird reduziert. Im Gegensatz zum Batchprozess steht beim kontinuierlichen Mischen der Aufsprühstrom nicht als Parameter zur Verfügung. Denn dieser ist durch das Rezept und die Durchsatzleistung vorbestimmt.

Die Mischzeit ist im kontinuierlichen Fall die mittlere Verweilzeit der Produkte im Mischer. Dabei bestimmt die axiale Position der Düse das Verhältnis zwischen Vor- und Nachmischzeit. Der kontinuierliche Mischer GCM bietet einen speziellen Ort für die Zugabe der Flüssigkeit im Einlaufstutzen, durch den das Schüttgut in den Mischer fällt. Dieser Ort ermöglicht ein sehr frühes Hinzugeben der Flüssigkeit und maximiert so die Nachmischzeit. Das Sprühbild und die Anzahl der verwendeten Düsen bestimmen dann die Aufsprühzeit. Der GCM ist so ausgelegt, dass mit mittleren Verweilzeiten von 5 bis 40 s eine homogene Mischung erreicht werden kann. Werden die entstandenen Agglomerate in dieser Zeit nicht aufgelöst, dann muss eine verlängerte Verweilzeit in Betracht gezogen werden.

Zugabe von hochviskosen Ölen

In einer praktischen Anwendung sollte ein feines organisches Pulver mit hochviskosem Öl besprüht werden. Aufgrund der kleinen Durchsatzmengen wurde dies mit einem Batchprozess umgesetzt. Die geeignete Düse wurde im Gericke-Testcenter ermittelt. Zum Einsatz kommt eine innenmischende Zweistoffdüse mit hohem Luft- und Öldruck. Durch diesen hohen Energieeintrag konnte die hochviskose Flüssigkeit in feine Tropfen zerstäubt werden. Die hohe Viskosität der Flüssigkeit und das feinkörnige Pulver begünstigen das Bilden von Agglomeraten. Dank des Dispersers wurden zu keinem Zeitpunkt Agglomerate im gesamten Batch gefunden und die totale Mischzeit blieb unter einer Minute.

Mischen mit einem Flüssigpolymer

Ein bestehender Batchmischprozess, dessen Kapazität nicht ausreichte, sollte durch einen kontinuierlichen Mischprozess ersetzt werden. Dabei war es wichtig, dass analog zum bestehenden Batchprozess die Produkte in derselben Reihenfolge aufgegeben werden. Nur so wird sichergestellt, dass das Endprodukt die gewünschten Eigenschaften aufweist. Konkret war der Ablauf im Batchprozess wie folgt: Zuerst wurde die pulverförmige Hauptkomponente aufgegeben, die dann in einem zweiten Schritt mit einem Flüssigpolymer besprüht wurde. Nach einer definierten Mischzeit wurde die zweite Feststoffkomponente hinzugegeben und weiter vermischt. Beim kontinuierlichen Prozess sind die Zeitabstände zwischen der Zugabe der einzelnen Zutaten viel kürzer. Ein Vorteil war, dass das Flüssigpolymer schon gleich beim Feststoffeinlass hinzugegeben werden konnte. Durch diese Anordnung war die Verweilzeit zwischen der Zugabe des Flüssigpolymers und der zweiten Feststoffkomponente ausreichend. Aufgrund der hohen Viskosität des Polymers wurde von Anfang an auf eine Zweistoffdüse gesetzt. Dabei hat sich herausgestellt, dass eine innenmischende Zweistoffdüse der außenmischenden überlegen ist, da diese nicht durch das Polymer verstopfte.

Die Beispiele zeigen, dass eine erfolgreiche technische Umsetzung auf zwei Prinzipien beruht: Dem Aufteilen der kontinuierlichen Flüssigphase in kleine Tropfen durch verschiedene Düsentypen und dem Einsatz effizienter Disperser, die die Flüssigkeit und unerwünschte Agglomerate mittels sehr hoher Scherkräfte fein verteilen. Dieses komplexe Aufgabenfeld sperrt sich gegen eine theoretische Herangehensweise. Detailauslegungen wie Typ, Anzahl und die Position der Düse(n), können nur mithilfe empirischer Erfahrung bewältigt werden.

Gericke AG, Regensdorf, Schweiz