Die Novellierung der Düngemittelverordnung und der Düngeverordnung schränkt die bodenbezogene Verwertung von Klärschlamm weiter ein. Zusätzlich fordert die neue Klärschlammverordnung eine Phosphorrückgewinnung und verbietet ab einer gewissen Grenze die Ausbringung von Klärschlamm. Das bringt viele größere Kläranlagenbetreiber in Handlungsnot bei der weiteren Verarbeitung des Klärschlamms.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Ein wichtiger Prozessschritt ist die Trocknung des Klärschlamms, egal ob als Teil einer Monoverbrennung bei Großanlagen oder einer Pyrolyse/Vergasung bei kleineren Anlagen. Durch die Trocknung erreicht man eine Erhöhung des Heizwertes, eine Volumen- und Gewichtsreduzierung, eine Verbesserung der Transport- und Lagerfähigkeit sowie eine biologische Stabilisierung und Hygienisierung. Man unterscheidet Teiltrocknung und Volltrocknung, die bis zu einem Trockenstoffanteil von über 90 % führt.

Kritische Leimphase

Ein kritischer Punkt bei der Trocknung des Klärschlamms ist die sogenannte Leimphase, in der der Schlamm mit einem Trockenstoffgehalt zwischen ca. 45 und 65 % sehr klebrig und schwer handhabbar ist. Zwar würde bei Teiltrocknung nicht absichtlich in die Leimphase hineingetrocknet, aber bei ungeplanten Abschaltungen wird sie dennoch erreicht, weil die dann heißen Trockner den Schlamm ungewollt nachtrocknen. Bei den Planungen muss dieser Betriebszustand mit berücksichtigt werden. Das Problem: Viele Trocknerbauarten können in der Leimphase nicht oder nur mit zusätzlichen Vorkehrungen arbeiten. Der Vorteil von Dünnschichttrocknern: Sie handhaben die Leimphase ohne zusätzliche Vorkehrungen und erfüllen alle Anforderungen zur Teil- oder Volltrocknung.

So funktioniert‘s

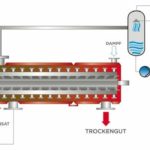

Aus dem Funktionsprinzip des Dünnschichttrockners leiten sich seine vorteilhaften Eigenschaften ab. Ein liegender Zylinder wird indirekt von außen beheizt. Im Inneren agiert ein Rotor mit aufgesetzten Wischerblättern. Sie breiten den Schlamm in einem dünnen Film von 1 bis 2 cm Dicke auf der heißen Zylinderinnenwand aus. Die Wischerblätter sorgen für einen intensiven Kontakt des Schlamms mit der Heizwand und erzeugen hohe Turbulenzen in dem Film. Dadurch erzielt man beste Wärmeübertragung und Verdampfungsleistungen gepaart mit einer Selbstreinigung des Dünnschichttrockners. Gleichzeitig transportieren die Wischer den Schlamm spiralförmig durch den Apparat. Ihre Form und die Konfiguration auf dem Rotor beeinflussen die Verweilzeit und den End-Trockenstoffgehalt.

Da die Wischer einfach austauschbar sind, bieten sie die Möglichkeit, einen bestehenden Dünnschichttrockner anzupassen, falls sich die Eigenschaften des Schlamms deutlich ändern sollten.

Wenig Produkt im Trockner

Wegen der Arbeit in einem dünnen Film

befindet sich im Dünnschichttrockner sehr wenig Produkt. Daraus resultiert Folgendes:

- Durchführung von Teil- oder Volltrocknung ist mit demselben Apparat und in nur einem Schritt möglich

- problemloses Fahren in und durch die Leimphase ohne weitere externe Maßnahmen, wie z. B. Rückmischung von voll

getrocknetem Schlamm - schnelles An-/Abfahren

- ein Entleeren nach einem Stillstand ist nicht notwendig

- kurze Reaktionszeit bei Änderung der

Prozessparameter

Ein einzelner Dünnschichttrockner leistet bis zu 9 t/h Wasserverdampfung. Die Beheizung erfolgt typischerweise bei Temperaturen zwischen 130 und 180 °C. Schlämme mit hohem wie auch niedrigem Wassergehalt oder Filterkuchen können verarbeitet werden und erzeugen verlässlich gleichmäßige Granulen als getrocknetes Endprodukt.

Genauso unkompliziert wie der Dünnschichttrockner selbst sind auch die Trockneranlagen. Außer einem Rechen oder Grobsieb zur Aussortierung großer Feststoffe bedarf es keiner anderen Konditionierung des Speiseproduktes. Eine Trockengut-Rückmischung oder Notstromaggregate sind nicht notwendig. Der Trockner kann direkt an eine Verbrennung angeschlossen werden. Die erzeugten Granulen müssen in der

Regel nicht weiter bearbeitet werden.

Die Kondensation der Brüden erfolgt unter besten Kondensationsbedingungen. Da dem Dünnschichttrockner keine Fremdluft, Sweepluft oder Heizgas zugegeben wird, liegen am Kondensator nur solche kondensationshindernden Inertkomponenten vor, die aus dem Schlamm selbst stammen. Die Abgasmenge ist daher die kleinste physikalisch mögliche.

Zweistufige Ausführung

Die Verdampfung des Wassers erfordert entsprechende Heizenergie. Um die Energiekosten zu reduzieren, werden Trockneranlagen auch zweistufig ausgeführt. Dabei übernimmt der Dünnschichttrockner den schwierigen Teil der Trocknung über die Leimphase hinaus. Ein zweiter Trockner schließt danach die Volltrocknung ab. Er nutzt dabei zurückgewonnene Energie aus der Kondensation der Brüden des Dünnschichttrockners. So lassen sich bis zu 40 % der Heizenergie einsparen.

Buss-SMS-Canzler GmbH, Butzbach

Autor: Bernhard Kaiser

Verkaufsleiter,

Buss-SMS-Canzler