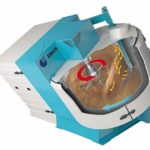

Beim Eirich-Mischer sind Mischguttransport und Mischvorgang voneinander getrennt. Ein geneigt angeordneter, drehender Behälter übernimmt den Transport des Mischgutes durch Wandreibung. An der höchsten Stelle wird es von einem Wandabstreifer abgeworfen und einem schnell drehenden Mischwerkzeug (Wirbler) zugeführt. Charakteristisch für dieses Mischsystem ist, dass der Wirbler nur zwei kleine, berührungsfrei arbeitende Bodenabreinigungsmesser braucht, um den Boden des Mischbehälters ansatzfrei zu halten. Die Verlustleistung über Reibung und damit der Verschleiß des Bodens sind sehr gering. Dies ermöglicht hohe Werkzeuggeschwindigkeiten von bis zu 30 m/s. Es ergeben sich rechnerisch Froude-Zahlen bis 50. Das Mischaggregat ist deshalb in der Lage, Agglomerate aufzuschließen, ohne Messerköpfe zu benötigen. Die Geschwindigkeit des Wirblers ist dabei nur abhängig von der jeweiligen Mischaufgabe, nicht von der Mischergröße.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Aufgrund des systembedingt geringen Verschleißes können produktberührte Teile bei entsprechenden Anforderungen nicht nur in Edelstahl ausgeführt werden, sondern auch mit Beschichtungen. Auch Mischer mit Vakuumtechnik kommen zum Einsatz. Sie ermöglichen ein Mischen unter Ex-Schutzbedingungen. Ein weiteres Plus: Der Mischer kann sowohl mischen als auch granulieren, kneten und dispergieren.

Mischer mischt ohne Entmischen

Jedem Mischvorgang ist ein Entmischvorgang überlagert, im Wesentlichen bewirkt durch Zentrifugalkräfte. Bei Horizontalmischern beispielsweise kann sich der erreichte optimale Mischzustand bei weiterem Mischen wieder verschlechtern. Beim Eirich-Mischer hingegen ergibt sich während einer einzigen Umdrehung des Behälters eine vollständige Durchmischung. Das beim Wurfvorgang lokal entmischte Produkt wird durch die permanente Umwälzbewegung wieder rückvermischt. Der Mischer mischt deshalb ohne Entmischen.

Mischen oft nur die Vorstufe

In manchen Anwendungen ist Mischen der einzige Fertigungsschritt. Öfters ist das Mischen jedoch die Vorstufe für nachgelagerte Prozesse wie Granulieren oder Kneten. Allgemein wird eine hohe Mischgüte angestrebt, dass also Agglomerate vollständig aufgeschlossen und Additive gut verteilt werden. Beim Mischen reaktiver Substanzen bedeutet eine hohe Mischgüte, dass die Reaktionspartner fein verteilt nebeneinander zu liegen kommen. Dies ist bei vielen Ansätzen in der chemischen Industrie von Bedeutung. Eirich-Mischer arbeiten deshalb z. B. in der Herstellung von Zündpatronen für Airbags oder Treibstoffen für Seenot-Rettungsraketen sowie für Trockenbatterien.

Granulieren und Coaten

Durch intensives Mischen werden zunächst die Teilchen nahe aneinander gebracht. Haben sich Granulatkeime gebildet, wird die Geschwindigkeit des Wirblers reduziert. Das Mischgut rollt, unterstützt durch das langsam drehende Mischwerkzeug, über Mischbehälterboden und Wand. Hier erfolgt die eigentliche Aufbauagglomeration. Durch die Form und die Geschwindigkeit des Mischwerkzeugs kann die Kornverteilung in weiten Grenzen beeinflusst werden. Je nach Materialart können Granulate zwischen 0,2 und 5 mm erreicht werden. Einsatzbeispiele hierfür sind Pigmente (Titandioxid), Feststoffdünger, Zeolithe sowie Adsorbentien für die Rauchgasreinigung. Eine typische Chargenzeit ist fünf Minuten.

Um ein Coating des erzeugten Granulates zu erreichen, werden am Ende des Granulierprozesses Feststoffe oder Lösungen von Feststoffen zugegeben. Ein Beispiel sind Feststoffdünger. Auf die Granulate werden Polymerschichten aufgebracht, die eine gezielte Nährstoffabgabe im Boden bewirken.

Kneten und Dispergieren

Die trockenen Rohstoffe werden zunächst gemischt. Dann wird unter Zugabe von Flüssigkeit der hochplastische Zustand angefahren und bei hohen Werkzeuggeschwindigkeiten intensiv geknetet. So gelingt es, Prozesszeiten von mehreren Stunden in Knetern auf unter 10 Minuten im Eirich-Mischer zurückzufahren. Die Massen erweisen sich als äußerst homogen. Beispiele sind Katalysator- oder Kohlenstoffmassen.

Beim Dispergieren wird im Unterschied zur gängigen Verfahrensweise nicht die flüssige Phase vorgelegt und der Feststoff in diese eingebracht, sondern umgekehrt: Der Trockenstoff wird vorgelegt, gemischt und dann unter Zusatz von wenig Flüssigkeit in die plastische Phase überführt und intensiv geknetet. Durch weitere Zugabe von Flüssigkeit ergeben sich innerhalb weniger Minuten Suspensionen. Ein ganz aktuelles Beispiel sind Suspensionen für die Herstellung von Li-Ionen-Akkumulatoren. Bewährte Lösungen für große und kleine Produktionskapazitäten stehen zur Verfügung, mit und ohne Vakuummischtechnik.

Reagieren im Mischer

In einigen Anwendungen arbeitet der Mischer als Reaktor, meist in Vakuumausführung. Bei der Produktion von Bleiakkumulatoren ermöglicht das Evactherm-Verfahren bei der Umsetzung von Bleioxid mit Schwefelsäure zu Bleipastiermassen eine Verdampfungskühlung; durch einen Rückflußkühler auf dem Mischer wird kondensiertes Wasser wieder der Masse zugeführt. Mit dieser Technik können vorgewählte Temperaturkurven gefahren werden, mit denen eine Steigerung der Beladungsfähigkeit der Massen erreicht wird. Ohne Rückflusskühler arbeitet der Mischer wie ein Rotationsverdampfer, Vakuummischer sind in Größen zwischen 5 und 7000 l im Einsatz.

Fazit

In vielen Produktionsanlagen arbeiten herkömmliche Misch-, Granulier-, Knet- und Dispergiersysteme ausreichend gut. Für spezielle Anwendungen steht das Eirich-Mischsystem zur Verfügung. Oft können mehrere bisher in getrennten Aggregaten durchgeführte Verfahrensschritte wie Mischen, Granulieren, Coaten, Kneten und Dispergieren in ein einziges Aggregat verlegt werden, was deutliche Kosten- und Zeitvorteile bringt.

Maschinenfabrik Gustav Eirich GmbH & Co KG, Hardheim