Firmen im Artikel

Hygiene, Sicherheit und der schonende Umgang mit dem Produkt waren zentrale Eckpfeiler bei der Entwicklung des Pro Clean Conveyors PCC. Das pneumatische Fördersystem erfüllt höchste Containment-Anforderungen, schützt den Bediener und vermeidet Kreuzkontaminationen. Darüber hinaus lässt sich der PCC leicht an die unterschiedlichsten Anforderungen und Anwendungen der innerbetrieblichen Rohstoffversorgung anpassen.

Der pneumatische Förderer von Hecht Technologie kann für bis zu 6 bar Überdruck ausgelegt werden und garantiert bei der Reaktorbeschickung eine niedrige Sauerstoffkonzentration. Leistungsverluste während der Förderung treten nicht auf. Der Schutz des Bedieners, aber auch die Produktsicherheit hatten bei der Entwicklung des PCC oberste Priorität. Somit sind auch die kritischen Punkte bei der Beladung des Reaktors sicher abgedeckt. Dazu stellt die Konstruktion die Einhaltung der Ex-Zonen sicher und schließt damit aus, dass sich ein zündfähiges Gemisch bildet. Gegebenenfalls fördert der PCC vollständig unter Ausschluss von Sauerstoff. Bedienerfreundliche Handhabung der Maschinen und leichte Reinigbarkeit runden das Profil des Pro Clean Conveyors ab.

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Für hochaktive Substanzen geeignet

Durch das Prinzip der pneumatischen Förderung wird das gesamte System im Unterdruck betrieben, was eine Verarbeitung von hochaktiven oder sauerstoffkritischen Substanzen ermöglicht. Das im System angelegte Vakuum verhindert dabei ein Austreten von Stäuben. Durch das sehr tiefe Vakuum von 100 mbar absolut können diese kritischen Punkte garantiert werden. Mit der pneumatischen Förderung ist es möglich, den Reaktor aus einem anderen Bereich (der auch räumlich getrennt sein kann) zu befüllen. Beispielsweise ist der direkte Austrag aus einem Big Bag möglich. Mit solch einer Lösung kann auf ein 2-Ebenen-Konzept oder auf große Raumhöhen bei der Herstellung verzichtet werden.

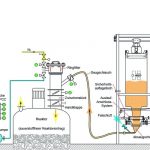

Das Prinzip des Pro Clean Conveyors PCC unterscheidet sich im ersten Anschein nur unwesentlich von herkömmlichen, pneumatischen Fördergeräten, die entweder mittels Überdruck oder Unterdruck arbeiten. Um das Vakuum aufrechtzuerhalten, muss das System geschlossen betrieben werden. Die am meisten zur pneumatischen Förderung eingesetzten Verfahren sind Flugförderungen. Bei der Flugförderung wird sehr viel Förderluft benötigt, aber nur relativ wenig Produkt transportiert. Dadurch werden große Filterflächen zum Abscheiden des Luft-Pulver-Gemisches benötigt. Der Pro Clean Conveyor PCC arbeitet nach dem Prinzip der Pfropfenförderung und benötigt so weniger Förderluft. Vergleichsweise klein ist damit auch die Filterfläche, die der Hersteller speziell für dieses Fördersystem entwickelt hat. Durch den Einsatz der Ringfiltertechnologie stellt der Filter eine Verlängerung des Abscheidebehälters dar. Angefangen vom einfachen Ein- und Ausbau bis hin zur Einhaltung der Vorgaben für das Hygienic Design bietet diese Technologie zahlreiche Vorteile. Darüber hinaus ist das Filtergewebe durchgängig FDA-konform. Die Langlebigkeit der Filterkonstruktion und eine Beständigkeit gegen Filterdurchschläge sind weitere Vorteile. Die Filter sind in verschiedenen Materialausführungen erhältlich, so dass flexibel auf die Anforderungen verschiedener Produkte reagiert werden kann.

Beim Fördervorgang wird das Produkt-Gas-Gemisch durch ein Schlauch- oder Rohrleitungssystem von der Aufgabestelle angesaugt und gelangt durch die Produkteintrittsklappe in den Abscheidebehälter des Conveyors. Nach dem Eintritt in den Abscheidebehälter werden die feinen Staubpartikel an einem Ringfilter abgeschieden. Das Produkt-Gas-Gemisch ist nun wieder getrennt. Aufgrund der Schwerkraft setzt sich das Produkt im Behälter ab und füllt diesen. Nachdem der Ansaugzyklus beendet ist, wird die Gasflussrichtung umgekehrt und der Ringfilter mit Hilfe von Druckluft abgereinigt. Der Druck kann bis zu 6 bar betragen. Die am Filter festgesetzten Partikel fallen nun auch in den Abscheidebehälter und der Ringfilter ist wieder bereit für den nächsten Ansaugzyklus.

Aufgrund des hohen Abreinigungsdrucks können die meisten Reaktoren mühelos beschickt werden. Mittels Absperrklappe oder Schleuse kann eine bestimmte Menge an Pulver zugedosiert werden. Sollte als zusätzliche Sicherung eine Überlagerung bzw. eine Spülung mit Stickstoff gefordert sein, ist das auch kein Problem. Die niedrige Konzentration an Sauerstoff im Reaktor kann jederzeit gewährleistet werden.

Mehr Förderleistung mit Doppelfilter

Die Besonderheit dieses Systems ist, dass die Förderleistung durch eine Erweiterung mittels Doppelfilter deutlich gesteigert werden kann. Prinzipiell wird ein zweiter Filter auf das System aufgesetzt. Während der eine Filter abgereinigt wird, kann beim anderen Filter der Ansaugzyklus ausgeführt werden. Dieses Wechselspiel der Filter realisiert eine effektivere und leistungsstärkere Förderung.

Ein durch die Konstruktion und Bauweise begünstigter Vorteil des Gehäusedeckels ist die Anordnung der Anschlüsse. Vakuum- und Drucklufteinheit sind seitlich am Körper angebracht und müssen somit beim Filterwechsel, bei der Reinigung oder Instandhaltung nicht demontiert werden. Bei der Ausführung mit Schnellverbindungen am Gehäusedeckel ist der Filterwechsel sogar in unter einer Minute realisierbar, und zwar ganz ohne Werkzeug.

Volle Durchsicht

Eine sinnvolle Option ist der Einbau eines Schauglases in den Gehäusedeckel. Dadurch ergibt sich die Möglichkeit, den Förderprozess stets genau zu betrachten und jederzeit eine manuelle Feinjustierung des Prozesses bzw. der Förderzyklen vornehmen zu können. Auch bei einer Reinigung der Anlage kann man sich von der Sauberkeit im Inneren überzeugen, ohne dass das Gehäuse zwingend geöffnet werden müsste. Eine weitere Option ist die Anbringung einer Brüdensperre unterhalb des PCCs.

Über die Austrittsbohrungen der Brüdensperre wird Stickstoff in das unter dem PCC gelegene Rohr oder Zugangsstück zum Reaktor geblasen. Durch die sowohl nach unten als auch tangential ausgerichteten Bohrungen hält die austretende Stickstoff-Strömung die aus dem nachgeschalteten Reaktor aufsteigenden Brüden im Behälter. Zum einen werden dadurch Anbackungen und verklebte Produkte am Auslauf vermieden. Zum anderen werden der PCC selbst sowie die daran verbauten Instrumente und Armaturen geschützt, was das Eintreten der verschleißbedingten Leckage der Produktaustrittsklappe verhindert.

Eingespeist wird der Stickstoff über zwei gegenüber angeordnete Rohrleitungen, die über ein T-Stück mit dem Einspeisestrang verbunden sind. Die Instrumente in diesem Strang sind platzsparend und übersichtlich an einer Konsole angebracht.

Auch im Hinblick auf Reinigungsvalidierungen erfüllt der PCC alle Anforderungen. Dieser kann wahlweise mit WIP- (Washing in Place), oder auch mit CIP-Einheit (Cleaning In Place), bei entsprechender Validierung ausgestattet werden.

Suchwort: cav0117hecht

Matthias Hänsel

Leitung Marketing & Produktmanagement,Hecht Technologie

Unsere Webinar-Empfehlung

Der Webcast MTP und modulare Produktion bietet eine einzigartige Gelegenheit, mehr über die aktuellen Entwicklungen bei MTP und in der modularen Produktion zu erfahren.

Chemie- und Pharmaproduktion braucht mehr Flexibilität

In der heutigen sich schnell wandelnden Welt stehen…

Firmen im Artikel

Teilen: