Der sorglose Umgang mit Plastik ist zu

einem weltweiten Umweltproblem eskaliert. Für die weitaus meisten Polymerprodukte gilt leider: Egal in welcher Form sie in die Natur eingetragen werden, ein Abbau unter atmosphärischen Bedingungen erfolgt entweder gar nicht oder nur extrem langsam. Dies gefährdet die Umwelt in hohem Maße, im Besonderen auch die Weltmeere. Aufgrund dieser globalen Herausforderung rückt das Recycling von Kunststoffen immer stärker in den Fokus der Öffentlichkeit. Das Ziel sollte eine Circular Economy, also im Idealfall ein weltweiter, geschlossener Kreislauf von Plastikprodukten und Plastikvorprodukten sein.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

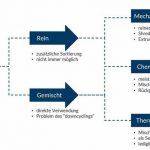

Aktuell erfolgt die Wiederverwertung überwiegend mittels mechanischer Verfahren. Hierfür werden die Kunststoffabfälle nach Kunststoffart sortiert, gewaschen, eingeschmolzen und zu sogenannten Rezyklaten aufbereitet. Diese Rezyklate ersetzen den Einsatz von Kunststoffneuware auf Basis fossiler Rohstoffe und sparen CO2-Emissionen ein. Die chemische Struktur der Kunststoffe bleibt dabei erhalten. Das mechanische

Recycling stößt aber bei verunreinigtem oder nicht sortenreinem Ausgangsmaterial an seine Grenzen. Diese Mischfraktionen lassen sich nur erfolgreich mit chemischen Verfahren in einen Kreislauf zurückführen.

Chemische Verfahren in der Praxis

Bereits heute lassen sich – selbst aus stark verunreinigten Polymermischungen – wertvolle Ausgangsmaterialien wie Monomere, Oligomere oder Gemische aus Kohlenwasserstofffraktionen zurückgewinnen. Diese sind in ihrer Zusammensetzung fossilen Rohstoffen sehr ähnlich und können entsprechend zur Herstellung von Treibstoffen oder Kunststoffen wieder eingesetzt werden. In relativ robusten Verfahren, wie beispielsweise Pyrolyse oder Hydrocracking, werden die Polymerketten durch Einwirkung von Druck, Hitze und Katalysatoren gespalten. In den meisten Fällen entsteht dadurch ein Gemisch aus verschiedenen molekularen Bruchstücken. Aus diesem künstlichen Rohöl erzeugen die Unternehmen Fraktionen, die sich als Kraftstoffe eignen oder, ähnlich wie die Rohölfraktion Naphtha, wieder relativ weit vorn in die Verarbeitungskette eingespeist werden können.

Bei der Solvolyse, die bei milderen Bedingungen stattfindet, trennt man Verunreinigungen und vermischte Plastiksorten mithilfe von Lösemitteln voneinander und erhält so reinere Produkte. Dabei können, wie beim mechanischen Recycling, die langen Polymerketten erhalten bleiben.

Aktuell sind neue Verfahren im Fokus, die entweder konventionell katalytisch, biokatalytisch oder auch photokatalytisch funktionieren und somit bei noch milderen Bedingungen ablaufen können. Dies hat nicht nur einen Vorteil im Hinblick auf die Energiebilanz, sondern auch auf das Produktspektrum. Im Idealfall können ganz gezielt die einzelnen Monomere des recycelten Plastikabfalls zurückgewonnen und als Drop-in wieder in den Polymerisationsprozess eingebracht werden.

Hohe Prozessanforderungen

Im ersten Prozessschritt des jeweiligen Recyclingverfahrens muss das Eingangsmaterial für den Prozess des Auflösens oder Aufschmelzens so vorbereitet werden, dass ein störungsfreier Betrieb sowie ein reproduzierbares Prozessresultat erreicht werden können. Aufgrund der teilweise stark variierenden Beschaffenheit des Plastikmülls liegt genau hier bereits die erste, größere Prozessherausforderung. Nicht nur Qualität und Reinheit des Eingangsmaterials variieren meist stark, auch zentrale Parameter wie Schüttdichte, Partikelgrößenverteilung oder auch die Benetzbarkeit des Ausgangsmaterials spielen eine entscheidende Rolle.

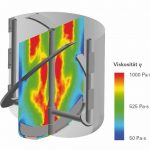

Je nach Prozess sind sehr hohe Viskositäten oder auch darüber hinaus gehende rheologische Herausforderungen, zum Beispiel Fließgrenzen, zu erwarten. In solchen anspruchsvollen Medien sollen nicht nur die allgemeinen Mischvorgänge wie Homogenisieren und Suspendieren, sondern auch der Wärmeübergang zuverlässig funktionieren. Will man die Ausgangsmasse entsprechend homogenisieren und auf die benötigte Prozesstemperatur im Reaktor bringen, so bedarf es anspruchsvoller und effizienter Rührtechnik. Misch- und Rührtechnik sind Kernkompetenzen von Ekato. Zu den Tätigkeitsfeldern des Schopfheimer Familienunternehmens zählen auch die Entwicklung und Optimierung von Rührsystemen für das Polymerrecycling.

Rührtechnische Lösungen von Ekato

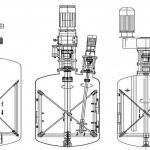

Für hochviskose Produkte werden in der Regel wandgängige, zwangsfördernde Rührsysteme eingesetzt. Dabei gilt es, im laminaren Strömungsbereich eine möglichst kurze Mischzeit sicherzustellen. Traditionell verwendet man häufig Wendel- oder Ankerrührer.

Moderne Rührsysteme wie der Paravisc oder Paraseg von Ekato liefern über den gesamten Viskositätsbereich Mischzeiten, die ein Ankerrührer aufgrund seiner rein tangentialen Arbeitsweise nicht erzielen kann.

Beim Paravisc wird die axiale Durchmischung durch die besondere Form und Anordnung der beiden Hauptblätter erreicht. Dieses Rührorgan kann je nach Anwendungsfall sowohl nach unten als auch nach oben fördernd betrieben werden. Fördert er beispielsweise nach unten, so wird das Fluid an der Wand nach unten gedrückt, ändert seine Bewegungsrichtung am Boden und strömt im Bereich der Rührwelle zur Oberfläche hin.

Von der Mitte der Oberfläche bewegt sich das Fluid zum Randbereich und wird von den Rührblättern erneut nach unten gezogen. Es wird so dafür gesorgt, dass alle Stellen im Behälter durchmischt werden und sich keine Totzonen bilden können. Das Maximum der Scherung liegt bei diesem Rührorgan im Spalt zwischen Behälterwand und Rührorgan. Hier ist auch der Ort der höchsten Energiedissipation. Bei Batchprozessen mit stark wechselnden Viskositäten lässt sich der Paravisc zusätzlich mit innen liegenden Stromstörern versehen, um bereits bei niedriger Viskosität genügend Leistung einzutragen. Ein Bodenanker sorgt für das Homogenisieren im Bodenbereich und für den kontrollierten Austrag des Produktes.

Bei stark strukturviskosen Produkten, Substanzen mit ausgeprägter Fließgrenze oder Suspensionen mit geringem Flüssigkeitsgehalt wird der Paravisc als Rahmenrührer innerhalb eines Mehrwellen- oder Koaxialrührsystems eingesetzt. Er dient dann insbesondere zum Homogenisieren oder zur Verbesserung des Wärmeübergangs.

Ein weiteres Rührorgan für hochviskose Prozesse ist der Paraseg. Im Unterschied zum Paravisc sind hier einzelne Außenblattsegmente mit der Rührwelle verbunden. Zwar entfällt so die Möglichkeit des Einbaus eines Innenstromstörers oder anderweitiger Vorrichtungen zwischen Blatt und Welle, jedoch bleibt der Vorteil einer schnellen Homogenisierung im laminaren Strömungsbereich zu sehr großen Teilen erhalten und liegt immer noch um Größenordnungen oberhalb der Leistungsfähigkeit eines Ankerrührers. Somit ist der Paraseg zwar nicht ganz so flexibel verwendbar wie der Paravisc, er stellt im Bereich des mittel- bis hochviskosen Homogenisierens jedoch eine preisgünstigere Prozessalternative dar.

Maßgeschneiderte Reaktorkonzepte

Für bestimmte chemische Recyclingverfahren, zum Beispiel thermische Verfahren, die mit Polymermischungen arbeiten oder Recyclingverfahren von PET etablieren sich

bereits einige Prozesse deutlich über den

Pilotmaßstab hinaus. Einige lösemittelbasierte Prozesse (Solvolysen) sowie auch unterschiedliche katalysierte Verfahren sind mittlerweile auf dem Weg von der reinen, vielversprechenden Prozessidee in eine Pilotanlage. An dieser Stelle bietet Ekato das Prinzip des maßgeschneiderten Reaktorkonzeptes an. Auf der Basis von Joint Development Agreements werden aus den Kundenprozessen – die im Labor entsprechend erprobt sind – Reaktorkonzepte entwickelt und als skalierbare, modulare Anlage im Pilotmaßstab umgesetzt.

Ekato unterstützt innovative Unternehmen bei der Entwicklung von Depolymerisationstechnologien mit seinem Know-how und seiner Expertise in der Misch- und Reaktortechnologie. Im Technologiezentrum in Schopfheim oder auch in für den jeweiligen Kundenprozess maßgeschneiderten Pilotanlagen können Prozesse mit unterschiedlichen Kunststoffabfällen unter realistischen Bedingungen im technischen Maßstab getestet und optimiert werden. Basierend auf den Erkenntnissen aus Pilotversuchen entwickeln die Spezialisten ein auf die Bedürfnisse des Kunden zugeschnittenes Reaktorsystem. Dazu verwenden sie moderne Engineering-Tools wie CFD und FEM, um komplexe technische Probleme zu lösen und bessere, schnellere Designentscheidungen und Validierungen zu treffen – noch bevor der Depolymerisationsreaktor gebaut wird.

Ekato verfügt über das Prozess- und Engineering-Know-how, um Reaktorsysteme an die folgenden Depolymerisationsprozesse anzupassen – immer maßgeschneidert auf die jeweiligen Prozess- und Betriebsbedingungen des Kunden:

- Hochtemperatur-Reaktorsysteme zur thermochemischen Depolymerisation wie

Pyrolyse, thermisches Cracken und Depolymerisation, katalytische Zersetzung und Hydrocracken - Reaktorsysteme zur lösemittelbasierten Depolymerisation wie Alkoholyse, Hydrolyse, Ammonolyse und fotokatalytische Depolymerisation.

Ekato entwickelt nicht nur maßgeschneiderte, industrielle Reaktorlösungen für chemische Recyclingverfahren, sondern auch für die Herstellung von biobasierten und bioabbaubaren Monomeren und Polymeren. Dabei erfolgen die verfahrenstechnische Optimierung und Auslegung, das Engineering und die Lieferung der modularen

Reaktoreinheiten (Skids) aus einer Hand, ohne aufwendige Schnittstellen.

EKATO Rühr- und Mischtechnik GmbH,Schopfheim