Der MicroJetReactor ist ein verblockungsfreier Mikroreaktor, der sich aufgrund seiner Luft- oder Gaskühlung selbst für stark exotherme Reaktionen eignet. Durch das spezielle Reaktordesign werden Hot Spots vermieden und die Selektivität der Reaktion steigt. Daraus resultieren hohe Ausbeuten bei akzeptablen Umsätzen.

Dr. Bernd Penth

Anzeige

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

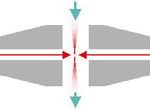

Das Funktionsprinzip des Hochdruck- und Hochgeschwindigkeitsreaktors ist relativ einfach: Zwei haarfeine Flüssigkeitsstrahlen werden bei Drücken bis 4000 bar und mit bis zu 2,5-facher Schallgeschwindigkeit – das entspricht etwa 1000 m/s – auf einen gemeinsamen Kollisionspunkt in einem umgebenden Gasraum geschossen. Die niedrige Dimension der Strahlen erzwingt zusammen mit den beim Zusammenprall auftretenden hohen Scherkräften eine sehr schnelle und intensive Vermischung (Abb. 1). Das Verhältnis von Oberfläche zu Volumen der im Kollisionspunkt entstehenden Produktscheibe aus kleinen Tröpfchen steigt dabei stark an. Von der Seite wird Luft oder ein Schutzgas zugeführt (Abb. 2). Dieses hält den Gasraum um den Kollisionspunkt aufrecht und dient gleichzeitig zum Abtransport der im Reaktor entstandenen Produkte. Nach Abstellen der Eduktzufuhr wird der Reaktor aufgrund der Gaszufuhr zwangsläufig vollständig entleert. Die von existierenden Mikroreaktoren bekannten, auf der Produkt- und der Kühlseite auftretenden Fouling- und Verstopfungsprobleme werden dadurch umgangen. Außerdem lassen sich Tröpfchen mit Produkten aus exothermen, chemischen Reaktionen effektiv mit dem seitlich zugeführten Gas kühlen. Auf diese Weise werden lange Transportwege in Verbindung mit Hot Spots vermieden, und es ergeben sich bei komplex ablaufenden Reaktionen eine größere Selektivität und hohe Ausbeuten.

Strahlgeschwindigkeitenum 1000 m/s

Reaktionen, die mit konventioneller Technik nicht ablaufen oder Stunden bis Tage benötigen, werden im MicroJetReactor beschleunigt. Die beim Zusammenprall entstehende hydrodynamische Kavitation überwindet vorhandene Energiebarrieren und induziert schnell ablaufende, chemische und physikalische Prozesse. Darüber hinaus werden durch die im Kollisionspunkt auftretenden Scherkräfte sowohl die Ausgangsstoffe als auch die Reaktionsprodukte optimal homogenisiert.

Trotz der nur haarfeinen Flüssigkeitsstrahlen resultieren aufgrund der hohen Strahlgeschwindigkeit akzeptable Mengendurchsätze. Eine Geschwindigkeit der beiden Strahlen von 1000 m/s bedeutet einen 2 km langen Produktfaden pro Sekunde. Dies entspricht bei zwei 100 µm-Düsen einer Menge von etwa 50 l/h. Durch Kopplung mehrerer Reaktoren lässt sich der Durchsatz weiter erhöhen.

Ein wichtiges Anwendungspotential liegt in der Möglichkeit der Umwandlung amorpher Metalloxid-Fällungsprodukte zu keramischen Nanomaterialien. Besonders bei der Herstellung von extrem homogenen, phasenreinen Mischmetalloxiden, unter anderem für die Katalyse, als Piezomaterialien oder Supraleiter, sind gute Ergebnisse zu erzielen.

Einsatz als Homogenisator

Gegenüber existierenden Homogenisatoren bestehen klare Vorteile. Bedingt durch die Feinheit der Düsen kommt man nicht nur zu optimalen Homogenisierergebnissen, sondern durch die definierte Düsenweite sind die Homogenisierergebnisse auch reproduzierbar. Die Abnutzung der Saphirdüsen verläuft dabei langsam, weil die Kavitation berührungslos im Gasraum stattfindet. Sollte dennoch ein mit wenigen Handgriffen durchzuführender Düsenwechsel erforderlich sein, gestaltet sich dieser günstig, weil es sich bei den verwendeten Saphirdüsen um preiswerte Standardprodukte aus der Wasserstrahltechnik handelt.

E cav 289

Unsere Webinar-Empfehlung

Die Websession „Wasserstoff in der Chemie – Anlagen, Komponenten, Dienstleistungen“ (hier als Webcast abrufbar) zeigt technische Lösungen auf, die die Herstellung und Handhabung von Wasserstoff in der chemischen Industrie sicher machen und wirtschaftlich gestalten.

Ob effizienter…

Teilen: