Nahezu alle Pulver werden bei ihrer Verarbeitung in eine Flüssigkeit gemischt. Anstatt sie auf die Flüssigkeitsoberfläche zu dosieren, ist es wesentlich effektiver, sie direkt in die Flüssigkeit einzusaugen. Dabei entsteht kein Staub. Man benötigt keine Staubabsauganlagen oder Filter. Es gibt keine Verluste. Das Pulver gelangt zu 100 % in die Flüssigkeit. Und weil es oberhalb der Flüssigkeit keinen Staub gibt, entstehen auch keine teilbenetzten Krusten und Anhaftungen im Behälter, die am Ende ins Produkt bröckeln oder das Pulver in den nächsten Batch verschleppen.

Die Überwachung von Pumpen in industriellen Prozessen ist weit mehr als eine reine Schutzmaßnahme für das Pumpenaggregat. Neben der präventiven Wartung und...

Das Einsaugen erfolgt mittels Vakuum. Prinzipiell existieren für diesen Prozess drei mögliche Varianten:

- Vakuumbehälter

- Saugmischer, installiert im Behälter

- Externer Vakuum-Dispergierer, installiert in einer Rohrleitung

Der Vakuumbehälter ist die aufwendigste und mit großem Abstand teuerste Variante. Der gesamte Behälter ist vakuumfest auszuführen. Eine externe Vakuumpumpe erzeugt das Saugvakuum, indem sie Luft aus dem Kopfraum oberhalb der Flüssigkeit absaugt. Der Einzug der Pulver erfolgt über einen Stutzen unterhalb des Flüssigkeitsspiegels. So wird der Pulverstrom unter Spiegel direkt in die Flüssigkeit eingesaugt. Die Methode eignet sich nicht für schwer benetzbare Pulver. Diese werden trocken durch die Flüssigkeit hindurch in die Vakuumpumpe gesaugt. Grobe, kristalline oder agglomerierte Pulver sind ebenfalls kritisch, weil durch ihre lockere Struktur Luft gesaugt und das Behältervakuum empfindlich reduziert wird. Aber auch unter Vakuum flüchtige Bestandteile der Flüssigkeit werden unkontrolliert von der Vakuumpumpe abgesaugt.

TDS-Saugmischer sind die mit Abstand günstigste Variante. Zum einen mischen sie den Behälterinhalt effektiver und homogener als normale Rührwerke, da sie die Flüssigkeit nicht horizontal rotieren, sondern vertikal umwälzen. Zum anderen wird das für den Pulvereintrag erforderliche Sagvakuum nach dem Venturi-Prinzip direkt in ihrem Mischkopf erzeugt. Sie benötigen deshalb keinen Vakuum-behälter und keine Vakuumpumpe und können so in einfachen offenen Behältern oder an einem Hubgestell in Fässern oder Transportcontainern betrieben werden. Das Pulver wird immer direkt in den Mischkopf eingesaugt und dort intensiv in die Flüssigkeit eingemischt.

Aber auch TDS-Saugmischer haben Einsatzgrenzen. Der Füllstand im Behälter muss hoch genug sein, um den Mischkopf ausreichend zu überdecken. Höhere Viskositäten und stark klebende Pulver sind weitere Einschränkungen. Das Pulver wird intensiv eingemischt aber nicht wirklich dispergiert. Eine weitere Einschränkung ist die maximal mögliche Maschinenlänge. Große Behälter über etwa 4 m3 Volumen oder stark variierende Füllstände sind nicht realisierbar.

Die einzige Maschine, die alle Pulvertypen, Viskositäten, Behältergeometrien und Füllstände verarbeiten kann und dabei das Pulver nicht nur einträgt, sondern intensiv in die Flüssigkeit dispergiert, ist die Conti-TDS, eine außerhalb des Behälters installierte Dispergiermaschine, die in ihrer Dispergierzone ein extrem hohes Vakuum und somit eine hohe Pulversaugleistung erzeugt.

Variabel im Einsatz

Die Conti-TDS kann im Kreislauf an nur einem einzigen Behälter oder aber in Kombination an mehreren Behältern installiert werden. In der Lebensmittelindustrie – vor allem in der Milchverarbeitung – wird die Maschine oft in einem komplett separaten Pulverraum aufgestellt und ist über Rohrleitungen und Ventile mit zahlreichen weit entfernt installierten Prozessbehältern aller Größen verbunden. So wird mit ein oder zwei Maschinen der Pulvereintrag für den gesamten Betrieb realisiert.

Eine weitere interessante Variante ist der Inline-Pulvereintrag bereits während des Befüllens eines Prozessbehälters. So ist beispielsweise bei der Herstellung von Reinigungsmitteln oder Kosmetika der gesamte Prozess vom Pulvereintrag über die Dispergierung bis zur homogenen Vermischung bereits beendet, wenn der Behälter mit der Flüssigkeit fertig befüllt ist. Das Pulver ist vollständig verarbeitet. Die Prozesszeit, die früher Stunden dauerte, geht gegen Null.

Funktionsweise der Conti-TDS

Conti-TDS-Maschinen saugen das Pulver mit Vakuum in ihre Dispergierzone ein. Vakuum hat den Effekt, dass es die Pulverpartikel vereinzelt. Zum Verständnis dieses Effekts muss man wissen, dass Pulver immer Luft enthält. Dieser Luftanteil wird häufig unterschätzt. Schwere Pulver enthalten bis zu 75 Vol.-% Luft, leichte Pulver bis über 95 %. Den genauen Luftgehalt kann man über das Verhältnis von Schüttdichte zu Feststoffdichte bestimmen.

Luft hat die Eigenschaft, unter Druck zu komprimieren und unter Vakuum auf ein Vielfaches ihres Volumens zu expandieren. Das Vakuum, das eine Conti-TDS erzeugt, hängt vom Dampfdruck der Flüssigkeit ab. Bei Wasser erreicht die Conti-TDS ein maximales Vakuum von etwa 30 mbar abs. Das entspricht einem Verhältnis von 1:33 zum atmosphärischen Druck. In anderen Flüssigkeiten kann das Vakuum sogar größer sein.

Beim Einsaugen in Wasser kann die Luft innerhalb des Pulvers somit bis auf das 33-fache ihres Volumens expandieren. Die Abstände der Pulverpartikel vergrößern sich enorm. So ist es möglich, dass innerhalb der Dispergierzone, in der Flüssigkeit und Pulver unter Turbulenz und Scherwirkung miteinander in Kontakt kommen, jedes einzelne Partikel komplett von außen benetzt wird.

Es gibt allerdings Pulver, die nicht nur aus einzelnen Primärpartikeln bestehen, sondern feste und kompakte Agglomerate bilden. Je feiner, je feuchter, je kohäsiver die Pulver sind, desto stärker neigen sie zum Agglomerieren. Es gibt über zwanzig verschiedene Ursachen zur Bildung von Agglomeraten, zum Beispiel Adhäsions- und Kohäsionskräfte, Feuchtigkeits- und Sinterbrücken, Unterschreiten des Taupunkts, Überschreiten der Glasübergangstemperatur oder ganz einfach Temperaturwechsel bei der Lagerung, Verdichtung unter Vibration. Bei bestimmten Pulvern nutzt man diese Eigenschaft, etwa um gesundheitsschädlichen Staub zu vermeiden.

Agglomerate enthalten zwischen ihren Primärpartikeln immer Luft. Kompakte Agglomerate zerfallen unter Vakuum jedoch nicht so einfach. Dazu bedarf es mehr.

Agglomeratabbau in acht Schritten

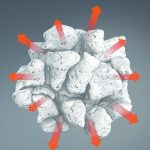

Der Agglomeratabbau unter Vakuum und gleichzeitiger intensiver Scherung innerhalb einer Flüssigkeit findet in vier bis acht Schritten statt. Im ersten Schritt bewegt sich das trockene und feste Agglomerat mit dem Sog des Vakuums in Richtung der Dispergierzone. Auf diesem Weg steigt das Vakuum von atmosphärischem Druck am Eingang der Saugstrecke bis auf seinen Maximalwert bei Erreichen der Dispergierzone. Je höher das Vakuum wird, desto stärker dehnt sich die Luft nicht nur außerhalb sondern auch innerhalb des Agglomerates aus. Das stabile Agglomerat behält trotzdem seine Form und zerfällt nicht. Nur die Luft im Innern dehnt sich aus. Sie entweicht also zu einem großen Teil.

In der Dispergierzone erfolgt der Kontakt mit der Flüssigkeit unter maximalem Vakuum. Durch die intensive Dispergierung wird das Agglomerat komplett von außen benetzt. Die durch Expansion bereits entwichene Luft wird vom Agglomerat getrennt. Innen bleibt es trocken – es ist ja mit Luft gefüllt. Die Zwischenräume der Partikel enthalten jetzt allerdings stark expandierte Luft.

Sofort nach Passage der Vakuum-Dispergierzone gelangt die Pulver-Flüssigkeits-Dispersion in den äußeren Zentrifugalbereich der Maschine und damit unter maximalen Überdruck. Der abrupte Wechsel von maximalem Vakuum zu maximalem Überdruck innerhalb des Agglomerats hat zur Folge, dass sich die eben noch expandierte Luft nicht nur zusammenzieht, sondern auf ein unter Druck viel kleineres Volumen komprimiert wird. Das zuvor auf das 33-fache expandierte Luftvolumen im Innern des Agglomerats zieht sich implosionsartig auf einen Bruchteil zusammen und reißt dabei die gesamte umschließende Flüssigkeit in das Agglomerat hinein. Durch diesen Effekt zerfällt das Agglomerat in Primärpartikel. Die intensive Scherung in dieser Phase unterstützt die Desagglomeration.

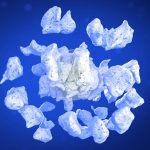

Meist reicht bereits eine einzige Passage durch die Conti-TDS zur vollständigen Desagglomeration. Gelegentlich sind Agglomerate jedoch so groß oder so hartnäckig, dass sie bei der ersten Passage noch nicht vollständig zerfallen. Rumpfagglomerate überleben. In diesem Fall wird weiter dispergiert.

Die Rumpfagglomerate gelangen im Kreislauf erneut in die Vakuum-Dispergierzone, jetzt allerdings bereits komplett von Flüssigkeit umhüllt. Im Inneren ist noch eine unbenetzte Zone, die ein wenig Luft enthält. Unter Vakuum dehnt sich die Luft erneut aus. Die intensive Scherung unter Vakuum sorgt wiederum für das Abtrennen überschüssiger Luft und für die vollständige äußere Benetzung der verbliebenen Rumpfagglomerate. Sofort danach gelangt die Dispersion wieder unter maximalen Überdruck. Implosionsartig zerfallen auch die Rumpfagglomerate. Auf diese Weise werden auch stark agglomerierte Pulver vollständig dispergiert.

Suchwort: cav0917ystral

Halle 3A, Stand 717