Firmen im Artikel

Katalysatoren werden in der Produktion von APIs häufig verwendet, um Reaktionen in Gang zu setzen, sie zu beschleunigen oder zu kontrollieren. Ist der Arzneiwirkstoff einmal synthetisiert, müssen diese Katalysatoren aus der API (Active Pharmaceutical Ingredients)-Suspension wieder entfernt werden. Aktuell häufig für diese Aufgabe eingesetzte technische Lösungen sind manuelle Plattenfilter, Filterpressen, Schlauchfilter, Kartuschenfilter und andere konventionelle Filter. Diese Anlagen benötigen nicht nur manuelle Reinigungs- und Entleerarbeiten zwischen Batch-Einheiten oder Kampagnen, sondern belasten den Produktionsbetrieb durch erhöhte Personal-, Wartungs- und Entsorgungskosten zusätzlich. Hinzu kommt, dass Mitarbeiter und Umwelt toxischen und schädlichen Lösemitteln und Feststoffen sowie kontaminierten Filtertüchern, Filterbeuteln und Filterkartuschen ausgesetzt werden.

Immer mehr Hersteller suchen deshalb nach alternativen technologischen Ansätzen, um die Filtration von API-Suspensionen effizienter und zugleich sicherer zu machen. Entsprechende Filterlösungen sind auch tatsächlich bereits im Einsatz, und das durchaus mit Erfolg.

Alternative Konzepte

Alternative Ansätze für die Klärung von API-Suspensionen wurden überwiegend mit dem Einsatz von Kerzenfiltern und Tellerdruckfiltern realisiert – ein besonderer Schwerpunkt der BHS-Filtrationsexperten. Beide Lösungen haben vieles gemeinsam: Sie basieren auf batch-betriebenen Druckfiltrationssystemen und werden für Anwendungen zur Klärung von Flüssigkeiten oder zur Rückgewinnung von Feststoffen (beispielsweise Katalysatoren) aus Flüssigkeiten mit geringem Feststoffanteil eingesetzt.

Beide Lösungen haben ihre Zuverlässigkeit in der Praxis gezeigt und sich als effizientere Alternativen zum Einsatz von manuellen und konventionellen Filtern erwiesen. Sie bieten bei der Filtration eine höhere Qualität sowie eine bessere Ausbeute bei vollautomatischen und abgeschlossenen Prozessen. Sie bedeuten zwar, verglichen mit manuellen Anlagen, höhere Anschaffungskosten, ermöglichen aber einen zuverlässigeren und effizienteren Prozess – bei gleichzeitig reduzierten Risiken für Personal und Umwelt. Zudem sind die laufenden Betriebskosten erheblich geringer, sodass schon nach kürzester Betriebszeit das ökonomische Pendel zugunsten der vollautomatischen Filtersysteme umschlägt.

Wahl der Filtrationstechnologie

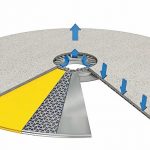

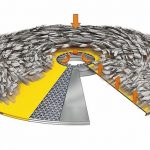

Die Leistung der beiden Filtersysteme ist vergleichbar. Der Hauptunterschied liegt in der Technologie: Kerzenfilter haben vertikal angeordnete Filterelemente, während Tellerdruckfilter horizontal angeordnete Filterelemente haben. Die Entscheidung, welcher der zwei technologischen Ansätze besser für die jeweilige Anwendung geeignet ist, hängt im Wesentlichen von der Struktur des Filterkuchens ab: Filterkuchen, die bei einer vertikalen Anordnung stabil bleiben, sind kompatibel mit Kerzenfiltern, während Filterkuchen, die horizontal stabil bleiben, besser mit einem Tellerdruckfilter gehandhabt werden. Für die Verarbeitung von beispielsweise sehr dichten oder sehr lockeren Filterkuchen eignen sich Tellerdruckfilter am besten. Auch bei einer Tendenz zu einer größeren Kuchenhöhe (20mm), insbesondere bei schweren Feststoffen, sind horizontale Plattenfilter die bessere Wahl.

Die Kerzen- und Tellerdruckfiltration kann

1 bis 3 μm große Partikel entfernen und ermöglicht den Betrieb als Anschwemmfilter. In manchen Anwendungen können die Kerzenfilter auch zur Filtration feinerer Partikel bis 0,5 μm eingesetzt werden. Beide Systeme nutzen synthetische Filtermedien. Darüber hinaus können bei Tellerdruckfiltern auch metallische Filtermedien verwendet werden – für Hochtemperatur-Anwendungen (höher als 200 °C) oder bei erforderlicher Bedampfung.

Der Clean-in-Place (CIP)-Betrieb kann bei beiden Systemen ähnlich durchgeführt werden. Der Behälter wird mit Reinigungsflüssigkeit befüllt, die im System zirkuliert, während Gas in die entgegengesetzte Richtung eingeleitet wird. Dies erzeugt eine turbulente Mischung mit einem Quasi-Ultraschall Reinigungseffekt. Tellerdruckfilter lassen sich dank der Möglichkeit, die Platten unter Vibration zu setzen, noch besser reinigen – die manuellen Tätigkeiten sind auf ein Minimum reduziert.

Umfangreiche Tests im Labor

Um sicherzustellen, dass neue Filtrationstechnologien tatsächlich bessere Ergebnisse erbringen, führt BHS umfangreiche Laborversuche durch. Die Experten beschränken sich dabei nicht nur auf eine Technologie und liefern dem Anwender so eine fundierte Informationsgrundlage. Die Tests untersuchen Filtermedium, Betriebsdruck und Kuchendicke, um das geeignetste Design und die Größe des Filtrationssystems zu bestimmen. Auf Basis dieser Versuche erfolgt die Empfehlung für eine spezifische Lösung.

Suchwort: cav1018bhs