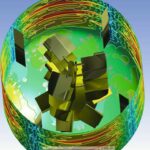

Großtechnisch werden Bioreaktoren meist als Blasensäulen oder Rührreaktoren (Bild 1) ausgeführt. Blasensäulen weisen im Vergleich zu gerührten Fermentern deutlich niedrigere Stoffübergangswerte kLa auf. In einem 200-m³-Fermenter mit wasserähnlichem Medium ist der kLa-Wert z.B. 430 h-1, eine vergleichbare Blasensäule erzeugt kLa-Werte von 17 bis 146 h-1, je nach Lochgröße der Begasungseinrichtung. Bei einem nicht Newtonschen Medium von ηrep = 700 mPas hat der Rührreaktor kLa = 170 h-1, die Blasensäule nur kLa = 3 h-1.

Generell übernehmen die Rührwerke vielfältige Aufgaben in den Reaktoren, z. B. die Begasung zur Schaffung von hohen spezifischen Stoffaustauschflächen, die Optimierung des Wärmeübergangs zur Behälterwand und/oder in den Behälter eingebauten Wärmetauschern, den Ausgleich von Konzentrationsdifferenzen, die schnelle Verteilung von Edukten und die Indizierung von lokalen Scherspannungen.

Schrittweise zu mehr Effektivität

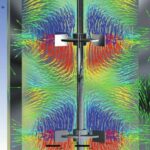

Die ersten Biofermentationsreaktoren mit Rührwerken wurden mit mehrstufigen Scheibenrührern ausgestattet, d.h. jeweils einer planen Scheibe mit 4 (Bild 2) bis 8, meist 6, 90°-angestellten Rührblättern. Mit einer solchen Begasungsturbine erhält man eine radiale Flüssigkeitsströmung. Die eintretende Luft wird durch den Scheibenrührer in mehreren Durchläufen in feinste Gasblasen zerteilt und versorgt so die Mikroorganismen mit Luft.

Im Laufe der letzten Jahrzehnte wurden die klassischen Rührer im Hinblick auf höhere Ausbeute und Qualität optimiert. Die Scheibenrührer ersetzen heute hocheffiziente Rührsysteme mit einem Axialförderprofil. Hier die wichtigsten Entwicklungsschritte:

- Mehrstufige Scheibenrührer gleichen Typs und Durchmessers. Nachteil sind separate Flüssigkeits-Loops im oberen Bereich

- 1-stufiger Scheibenrührer unten und mehrstufige, einfache Axialförderer oben

- 1-stufiger Scheibenrührer unten und mehrstufige Hydrofoils (Rührer mit optimierter Rührblattgeometrie) oben

- 1-stufige Konkavturbine unten und mehrstufige Hydrofoils oben

- 1-stufige Konkavturbine unten, oben mehrstufige nach unten oder oben fördernde Turbinen mit großen Rührblättern (High Solidity-Systeme)

- 1-stufige optimierte Konkavturbinen unten mit unregelmäßigem, z.T. asymmetrischem Blattprofil, oben mehrstufige High-Solidity-Turbinen

- 1-stufige High-End-Konkavturbinen GD6(B) mit Venturi-Düseneffekt bei extrem hoher Unabhängigkeit von der Begasung, oben strömungstechnisch optimierte Axialförderer Hysol 3.

Nicht alle im Lauf der Zeit getesteten Konzepte waren erfolgreich. Beispielsweise wurden auch 2-flüglige Gegenstromrührer in Fermentern eingesetzt bei einem Verhältnis von Rührer- zu Behälterdurchmesser ≥0,6. Bei diesesm Konzept traten jedoch zu hohe Behälterbelastungen auf.

Um der Problematik der segregierten Zirkulationsbereiche der klassischen Scheibenrührer entgegenzutreten, wird in modernen Konzepten am Boden ein Konkavrührer eingesetzt, der den Stoffübergang steigert. Die Luft wird fein dispergiert, durchläuft ebenso mehrfach den Loop durch diesen Rührer und Stoffübergang setzt ein. Darüber werden axialfördernde Rührer eingesetzt, die für eine gleichmäßige Konzentration des Gases wie auch der Nährstoffe sorgen.

Da bei Konzepten mit down-Pumpern erhebliche Schwingungen durch unregelmäßige Gasablösung aus Gaspolstern unter den Rührflügeln auftreten, werden die oberen Rührer heute als up-Pumper ausgeführt. Sie arbeiten mit dem Gasstrom und sorgen im Loop für eine starke Gas-Flüssigkeitsströmung zentral nach oben und im äußeren Behälterrandbereich wieder nach unten. Damit lassen sich Vibrationen um bis zu 60 % reduzieren.

Detailwissen für noch mehr Leistung

Stelzer hat die Systeme des letzten der oben genannten Entwicklungsschritte im Detail untersucht und das Design so weit optimiert, dass selbst bei höchsten Begasungs-raten der Leistungsbeiwert der Turbine kaum mehr abfällt. Das Novum besteht sowohl in dem asymmetrischen Blattdesign des Ober- und Unterblattes einer neuen Konkavturbine als auch dem sich verändernden Öffnungswinkel, sodass die Turbine GD6(B) einen Quasi-Venturi-Düseneffekt erzeugt.

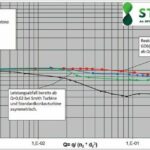

In Bild 3 sind die Leistungsbeiwerte genormt auf den nicht begasten Zustand dargestellt. Man erkennt den starken Leistungsabfall der Rushton-Turbine, die Verbesserung durch Einsatz einer konkaven Smith-Turbine sowie eine andere typische asymmetrische Konkavturbine, die seinerzeit weitere Vorteile bot. Die GD6(B)-Turbine zeigt fast gar keinen Abfall mehr in der Leistung unter Begasung. Sie beginnt sogar erst bei erheblich höheren dimensionslosen Begasungsraten Q auf die Begasung überhaupt zu reagieren. Die Vorteile im Prozess sind enorm. Die notwendige Drehzahlregelung ist nur noch minimal vorzunehmen, wenn mit niedrigen, mittleren oder hohen Begasungsraten gearbeitet wird. Im gesamten Regelbereich wird praktisch die gleiche spezifische Leistung P/V (kW/m³) in die Fermenterbrühe eingebacht, mit höchsten Stoffübergangswerten OUR.

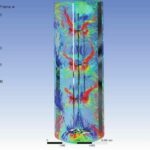

In Bild 4 ist eine typische Anordnung der Rührer in der Fertigung und in Bild 5 die Strömungsform einer solchen Rührerkombination mit High-End-Begasungsturbine GD6(B) unten und einem dreistufigen sogenannten Up-Pumper der Ausführung Hysol 3 dargestellt. Man sieht sehr gut die Aufwärtsgeschwindigkeiten hier bis 1m/s (rot) nach oben und bis 1m/s (blau) nach unten an den Stromstörern.

Durch diese Anordnung von Begasungsrührern kann der Fermenter nachweislich mit besseren Ausbeuten betrieben werden.

Wenn die Zelldichte steigt

Sind Fermenterbrühen nicht mehr wasserdünn, sondern weisen, etwa durch hohe Zelldichten oder Myzelbildung, nicht Newtonsches Fließverhalten auf, kann es zu ausgeprägten Kavernen im Behälter kommen, in denen kaum mehr Stoffübergang stattfindet. Die Strömung erreicht dann durch das Vorhandensein von Schubspannungsgrenzen nicht mehr die Behälterwand oder die nächste Rührerstufe, der Stoffübergang geht dort in Totzonen gegen Null. Am Rührer selbst herrschen bei diesem Fließverhalten niedrige Viskositäten, die sich aber auf einige 1000 mPas in kurzer Distanz vom Rührer erhöhen können. Dem wirkt man üblicherweise mit entsprechend großen Rührelementen mit Durchmesserverhältnissen von Rührer zu Behälter 0,4 mit entsprechender Förderweite entgegen.

Die Berechnung von Fermenterrührwerken für nicht newtonsche Brühen ist komplexer als beispielsweise für eine normale Hefefermentation, aber möglich. Hierzu sind Sonderansätze für die Berechnung des notwendigen kLa-Wertes für das genannte Ziel Sauerstoffübergangsrate OUR zu wählen. Weiterhin ist parallel auch immer die Berechnung der Kavernengrößen zu empfehlen, um die „Reichweite“ des Rührelements zu bestimmen. Liegen keine Grenzschubspannungswerte vor, können Fließkurven heran-gezogen werden, um diese Werte durch Extrapolation auf niedrigere Schergeschwindigkeiten zu ermitteln.

Leistungseinträge und Leistungssplit

Das Konzept der Aufsplittung in einen

Primärbegaser am Boden und eine obere Axialförderturbine führt unmittelbar zu der Frage: Wie verteilt man die Leistung auf die Turbinen? Bei einer typischen Anordnung ist der Leistungsbeiwert der Konkavturbine, beispielsweise einer GD6(B) circa dreimal höher als der Leistungswert der oberen drei Turbinen. Somit würden sich ein Leistungssplit bei gleichem Durchmesser von 50 % auf die untere Turbine und 50 % auf die oberen drei Turbinen ergeben.

Leider ist aber eine generelle Aussage nicht möglich, da der Leistungssplit sehr stark produktabhängig ist. Weiterhin verändert sich das Verhältnis von Leistung untere zu oberen Turbinen bei Fed Batch Prozessen. Aus einem zunächst vorliegenden Split 80 %/20 % in der LOG-Phase kann sich in der Peak-Phase ein Split von 60 %/40 % und später in der Final-Phase 50 %/50 % einstellen. Dazu ist detaillierte Prozesskenntnis erforderlich. Wichtig für die Rührwerksauslegung ist die Zielsetzung des Anwenders und der von ihm benötigten OTRs (Oxygen Transfer Rates) für die jeweiligen Phasen.

Einflussparameter für den Scale-up

Scale-up Berechnungen sind natürlich zunächst theoretischer Natur, basieren aber als Ausgangspunkt auf realen Messungen aus Anlagen. Die vollständige Übertragung auf den Großmaßstab ist nur dann möglich, wenn sich das Produkt hinsichtlich Rheologie und Metabolismus gleich verhält und die Prozessführung hinsichtlich Begasungsraten, Substrat-Zuführung, Batchzeiten, Temperatur- und Druckprofilen, Entschäumersystem, pH-Kontrolle etc. in der Hauptausführung abgebildet wird.

Zu den Haupteinflussfaktoren gehören chemische Schaumzerstörer. Diese oberflächenaktiven Substanzen setzen die Grenzflächenspannung der durch den Rührer gebildeten feinen Gasblasen zum umgebenden Fluid herab und mindern den positiven Einfluss des Salzes in der Lösung. Letzterer basiert auf der vermehrten Bildung von Wasserstoffbrückenbindungen, die wiederum die Bildung kleinerer und stabilerer Gasblasen mit längerer Verweilzeit und damit höherem Stoffaustausch im System ermöglichen. Ein weiterer wichtiger Faktor ist das Temperaturprofil. Es kann sich im Scale-up vom kleineren Seed- oder Pre-Seedfermenter auf den Haupfermenter ändern, wenn Zusatzmaßnahmen, etwa zur Kühlung notwendig sind.

Bei nicht Newtonschem Fließverhalten der Fermentationsbrühe ist der Myzelbildungsmechanismus zu berücksichtigen. Korrekte Messungen der Fermentationsbrühe sind notwendig [zu beachten ist z.B. der Cell-Sigma-Effekt im Viskosimeter (Suspension und/oder Entmischung im Rotor-Stator-Viskosimeter-Slot)].

Mikrowirbel, verursacht durch die Rührer in einem 200-m³-Hauptfermenter haben zu Beginn eines Prozesses kaum Einfluss, können aber größere Zellverbände schädigen.

Die O2-Löslichkeit wird durch Kopfdruck, hydrostatischen Druck, Salzarten, Salzkonzentration bestimmt. Im Scale-up ist zumindest der hydrostatische Druck größer und damit die O2-Löslichkeit höher.

Kohlenstoffdioxid wird als CO32- und HCO3- gelöst und kann die pH-Zahl beeinflussen. Dies hat sowohl eine extrazelluläre als auch eine intrazelluläre Wirkung. Zu beachten ist auch, dass gelöstes CO2 fettlöslich ist und in der Zellmembran gespeichert werden kann, wodurch seine Funktion beeinträchtigt und die Zellteilung und der Zelltransport behindert oder gehemmt werden kann. Zudem kann sich gelöstes CO2 direkt beispielsweise mit Proteinen verbinden und damit deren Funktion behindern (Carbamatbildung).

Natürlich können auch Art und Konzentration von Nährstoffen für die Mikroorganismen und andere Substanzen wie Salze variieren, obwohl der Stoffwechsel direkt dadurch beeinflusst wird. Voraussetzung für den Scale-up ist eine minimal zu definierende Salzkonzentration. Die Taktung der Nährstoffzugabe während des Fermentationsprozesses hat einen massiven Einfluss auf das Wachstum von Mikroorganismen, die Myzelbildung und folglich auf die repräsentative Viskosität sowie die OTR. Weitere wichtige Faktoren sind:

- Die Mischzeit im meist zehnmal kleineren Vorfermenter ist bis zu zweimal kürzer als im Hauptfermenter. Dies kann sich auf die Zeit für die Nährstoffverteilung im Tank mit Einfluss auf den Stoffwechsel auswirken. Ein Scale-up mit konstanter Mischzeit würde die Rührwerksleistung in nicht umsetzbare Größen treiben.

- Die Schaumbildung wird im Hauptfermenter aufgrund viel höherer Gasleerrohrgeschwindigkeiten höher sein.

- Tenside können die kl-Zahl um 75 % verringern, während die spezifische Stoffübergangsfläche a um ca. die gleiche Größenordnung steigt, aber das Ergebnis in kl * a hängt von der Art des Tensids und der Konzentration ab. Das Ergebnis kann durchaus eine Abnahme von kLa sein.

Stelzer Rührtechnik International GmbH, Warburg

Autor: JörG-Peter Lindner

Technical Sales Manager/

Mixing Technology Specialist, Stelzer Rührtechnik